Savonia-artikkeli Pro: Liitossuunnittelu laserhitsausta varten

Savonia-artikkeli Pro on kokoelma monialaisen Savonian asiantuntemusta eri aiheista.

This work is licensed under CC BY-SA 4.0

Kaarihitsaus on ollut valtavirtaa metalliteollisuudessa viimeiset satakunta vuotta. Kaarihitsauksen menetelmät ovat hitsaavassa teollisuudessa nykyään erittäin hyvin tunnettuja – niitä osataan hyödyntää ja tuotteita osataan suunnitella tarkasti kaarihitsausta varten. Jos metalliteollisuudessa puhutaan tuotteen hitsaamisesta, käytännössä automaattisesti oletetaan, että kyseessä on kaarihitsausprosessi.

Ensimmäinen patentti laserille on haettu vuonna 1960 ja teolliseen käyttöön se on alkanut yleistyä 80-luvulta lähtien, eli se on suhteellisen uusi tekniikka teollisuudessa kaarihitsaukseen verrattuna. Leikkausprosessina laser on nykyään arkipäivää, mutta hitsausprosessina edelleen hiukan harvinaisempi.

Laserhitsaus on prosessina erittäin tehokas silloin kun sen edellytykset ovat kohdallaan. Aineenvahvuudesta riippuen laserilla hitsausnopeudet voivat olla jopa yli 2 m/min, verrattuna MAG-hitsauksen tyypilliseen 35-50 cm/min nopeuksiin. Miksi laserin käyttö hitsaavassa teollisuudessa on kuitenkin suhteellisen harvinaista?

Laser- ja hybridihitsaus prosesseina

Laserhitsauksessa hitsausprosesseina on sulattava hitsaus ja syvätunkeumahitsaus, eli ns. keyhole-hitsaus. Sulattavassa hitsauksessa sulatetaan hitsattava aine samaan tapaan kuin kaarihitsauksessakin, keyhole-hitsaus toimii samalla periaatteella kuin plasmahitsauksessa. Keyhole, eli ns. ”avaimenreikä” syntyy suuren tehotiheyden (>10 kW/mm^2) lasersäteellä hitsattavaan materiaaliin ja materiaali kuroutuu kiinni reiän takaa, kun sädettä liikutetaan hitsausrailossa. Nämä hitsausmenetelmät ovat käytännössä aina lisäaineetonta hitsausta.

Laserhitsaus on toimiessaan hyvin nopea prosessi – hitsausnopeus voi olla useita metrejä minuutissa. Tuotteista ja sarjakoosta riippuen käyttöaste voidaan myös saada hyväksi, jolloin myös tuottavuus hitsauksessa kasvaa merkittävästi.

Laser-MAG-hybridihitsauksessa käytetään lasersäteen lisäksi myös perinteistä MAG-hitsausprosessia. MAG-poltin voidaan asettaa joko kulkusuuntaan nähden lasersäteen edelle tai taakse. Yhdistämällä nämä hitsausprosessit saadaan tiettyjä etuja, esimerkiksi toleranssi railon ilmaraolle kasvaa ja prosessin hallintaan saadaan enemmän muuttujia. Toisaalta hybridihitsauksessa tulee lisäkustannuksia MAG-laitteistosta ja lisäaineen kulutuksesta hitsauksessa.

Laserhitsauksen etuja ovat

– Pieni lämmöntuonti

– Lisäaineeton hitsaus

– Hyvä tunkeuma

– Korkea hitsausnopeus

– Hyvä tuottavuus

– Joustava prosessi

Haasteena laserhitsauksessa on usein

– Railon tarkkuusvaatimus

– Rajallinen käytettävä aineenvahvuus

– Kallis laitteisto

– Menetelmä voi vaatia hyvät kiinnittimet

– Ei kovin tunnettu prosessi valmistavassa teollisuudessa

Laserhitsattavien liitosten suunnittelu

Kuten aiemmin mainittu, laserhitsaus on suhteellisen tuntematon prosessi konepajateollisuudessa. Tuotteen tai sen alikokoonpanojen muuttaminen laserhitsattavaksi ei ole välttämättä pieni tehtävä yritykselle. Projekti voisi itsessään olla suhteellisen samanlainen kuin robottihitsauksen käyttöönotto, missä kartoitetaan yrityksen potentiaalisia tuotteita – mitkä olisivat sellaisenaan sopivia, mitkä muutosten jälkeen ja mitkä eivät lainkaan. Tähän kuitenkin tarvitaan asiantuntemusta ja kykyä hahmottaa tuotannon toimintaa isommassa mittakaavassa. Laserhitsattavien tuotteiden osalta tulisi miettiä soveltuvia nimikkeitä ja osia, joilla laserhitsausaseman käyttöaste saadaan korkeaksi, mutta myös jatkuvaksi ja helposti ennustettavaksi. Hitsausprosessi on aiemmin ollut käytännössä aina joko mekanisoitu tai robotisoitu, mutta viime aikoina myös käsilasereiden käyttö on ollut yleistymässä. Tuotteita suunnitellessa täytyy tuntea myös itse prosessin vaatimukset tuotteelle.

Miten laserhitsattava liitos pitäisi sitten suunnitella?

Pelkällä säteellä hitsataan päittäisliitokset käytännössä aina I-railoon ilman ilmarakoa. Savonian hitsauslaboratorion laserhitsauslaitteistolla voidaan läpäistä rakenneterästä 11,5 mm. T-liitokset pyritään myös usein hitsaamaan mahdollisimman suurella liitospinnalla pienessä kulmassa. Päittäisliitoksissa pelkällä säteellä hitsattaessa I-railon ilmaraon toleranssi on suhteellisen tiukka, johtuen lasersäteen pienestä halkaisijasta fokuspisteessä. Riittävään valmistustarkkuuteen päästään yleensä käyttämällä laserleikkeitä tai koneistamalla railopinnat.

Hybridihitsauksessa MAG-prosessi tuo myös liitoksen toleransseihin lisää varaa ja mahdollistaa liitoksen yläreunaan pienen viisteen valmistamisen, mikä parantaa myös esimerkiksi optisen seurannan toimivuutta. Laserhitsattavuutta arvioidessa on hyvä pohtia myös suurempaa kokonaisuutta, aiheutuuko koneistuksesta tai laserleikkeiden hankinnasta paljon lisäkustannuksia. Usein kuitenkin koneenosiin tehdään joka tapauksessa esikoneistusta, jolloin railonvalmistus ei aiheuta merkittäviä ylimääräisiä työvaiheita ja laserleikkeitä usein tilataan valmistukseen muutenkin.

T-liitoksia pystytään laserilla hitsaamaan kuten kaarihitsauksessakin railon suuntaisesti, mutta hitsin kapeasta profiilista johtuen, poltinkulma täytyy saada hyvin pieneksi. Hitsin kantavasta pinta-alasta voidaan hyvinkin saada vähintään yhtä hyvä kuin kaarihitsaamalla, mutta railotoleranssi on jälleen tässä kohtaa tiukempi. Pieni poltinkulma voi myös aiheuttaa hankaluuksia luoksepäästävyyteen.

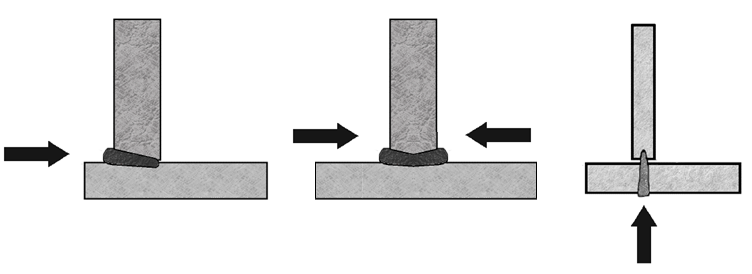

Laserhitsauksessa pystytään kuitenkin tekemään aineenvahvuudesta riippuen poikkeuksellisia liitoksia, hyödyntäen lasersäteen tunkeumaa. Toinen tapa hitsata T-liitos laserilla on hitsata niin sanotusti levyn läpi liitoksen selkäpuolelta. Menetelmällä ei saada yhtä suurta kantavaa pinta-alaa hitsille kuin railon suuntaisesti hitsaamalla, mutta tämä tapa voi toimia hyvin riippuen liitoksen lujuusvaatimuksista. ”Selkäpuolelta” läpihitsattu T-liitos voisi toimia hyvin esimerkiksi sideliitoksena.

Kuva 1. Erilaisia tapoja hitsata T-liitos laserilla

Laserhitsauksessa päittäisliitoksia ei suositella ohutlevyille. Ohutlevyjen hitsauksessa kuitenkin laser on erittäin tuottava menetelmä, jos hitsattaviin liitoksiin saa vaikuttaa. Ohutlevyjä hitsattaessa laserilla hitsausnopeus on hyvä ja mikäli voidaan valmistaa sopivia liitoksia, niiden toleranssitkaan eivät ole valtavia.

Ohutlevyjenkin tapauksessa kannattaa hyödyntää lasersäteen läpäisykykyä. T-liitoksiin laserin kohdentaminen varsinkin liitoksen selkäpuolelta on hankalaa, mutta esimerkiksi taivuttamalla ohutlevyn päähän laippa, voidaan liitos toteuttaa limiliitoksena. Päittäisliitoksiin vastaavasti helpompi liitosmuoto olisi laippaliitos, jolloin levyjen päihin taivutetaan esim. 10–20 mm pitkät laipat, jotka voidaan joko hitsata läpi tai levyjen välistä. Kuvissa 2-4 on havainnollistettu näitä liitosmuotoja.

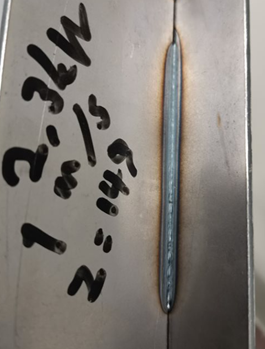

Kuva 2. Ohutlevyjen (2 mm) laippaliitos

Kuva 3. T-liitos hitsattuna ”selkäpuolelta” 2 mm paksuihin ohutlevyihin. Laserteho 2,3 kW, hitsausnopeus 1 m/min, säteen fokusetäisyys 149 mm.

Kuva 4. Erilaisia liitostyyppejä ohutlevyjen laserhitsaukseen

Case kennolevy

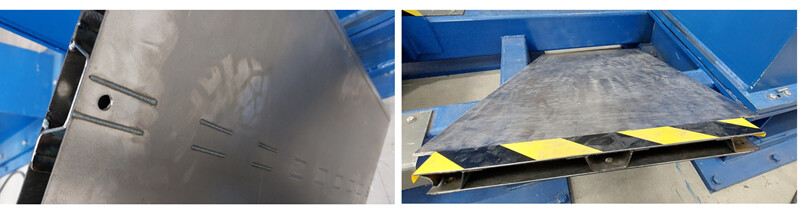

Savonialla testattiin hitsauslaboratoriossa omaan käyttöön tulevien kennolevyjen hitsausta laserilla. Materiaalina käytettiin 2 mm paksua ohutlevyä. Kennolevyihin hitsattiin osat limiliitoksena katkohitseillä.

Käytetty laserteho 2,35 kW ja hitsausnopeus 220 cm/min.

Kennolevyt ovat yksi hyvä esimerkki tuotteesta, joka on laserhitsaukseen erittäin hyvin soveltuva ja liitosmuoto mahdollistaa tällaisessa kohteessa nopean hitsauksen ilman erityisiä esivalmisteluita. Säteen kohdistus ei ole liian tarkkaa eikä hitsausliitoksia tarvitse valmistella tarkemmaksi.

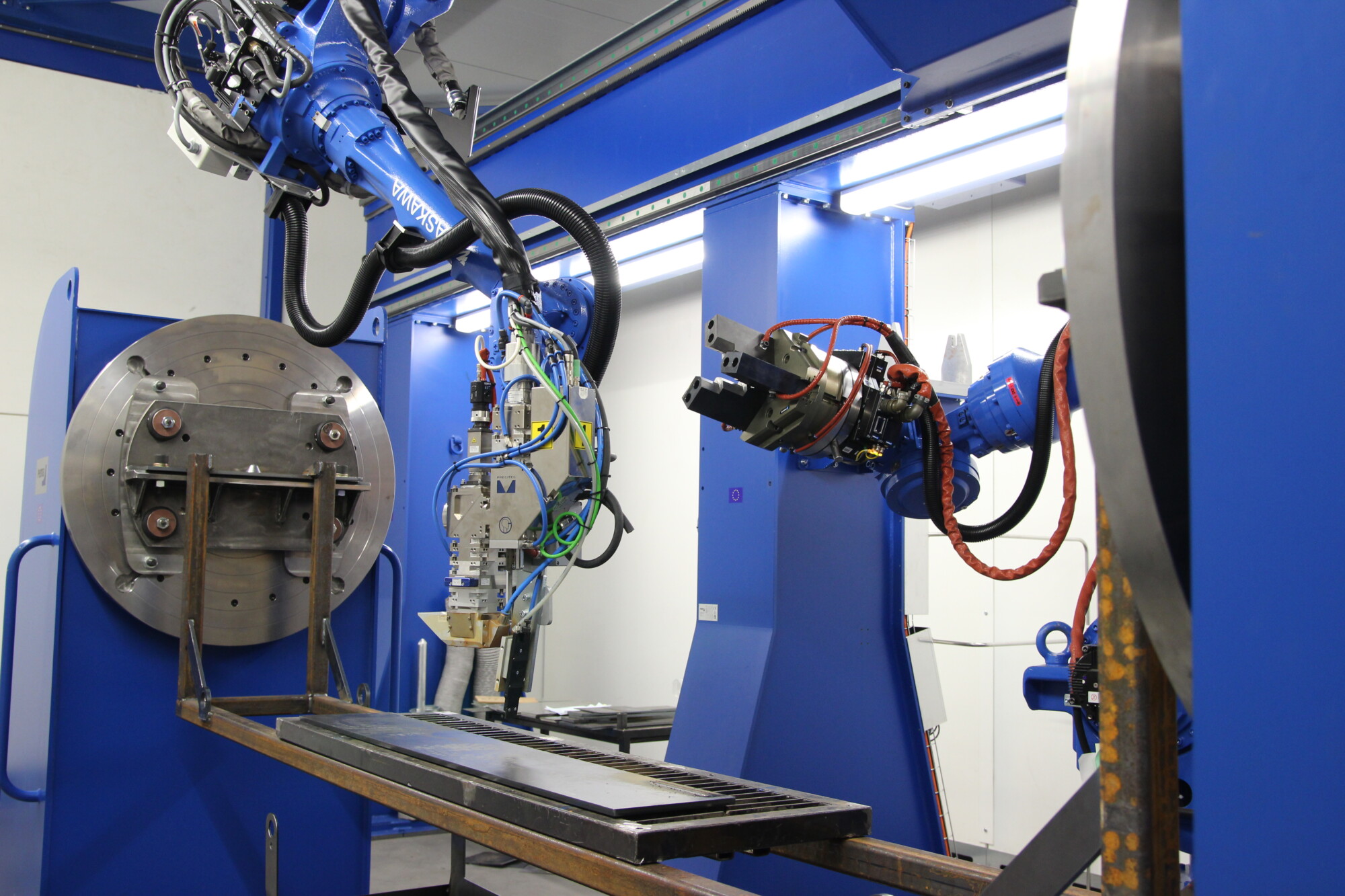

Kuva 5. Hitsauslaboratorion robottihitsaussolun kappaleenkäsittelylaitteelle kennolevy 2 mm ohutlevystä.

Kuva 6. Katkohitsejä kennolevyssä

Säteen vaaputus

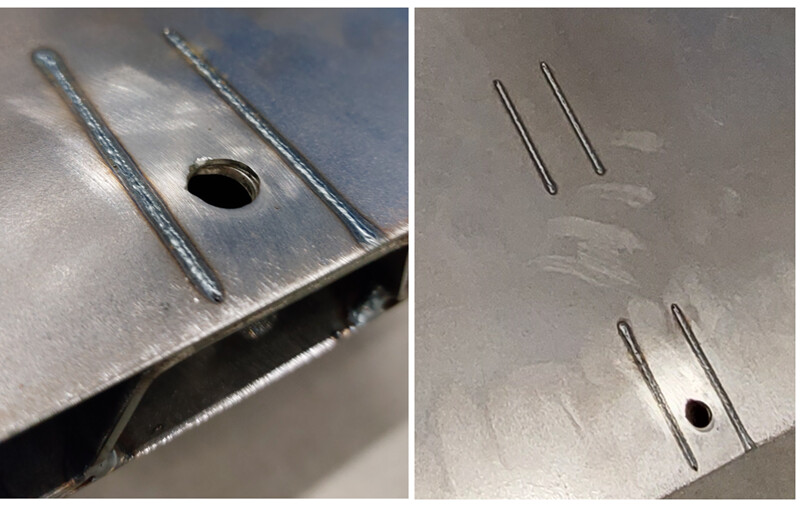

Päittäisliitoksiin on Savonian hitsauslaboratoriossa kokeiltu myös säteen vaaputusta hitsausrailossa, jolloin liitos on saatu hitsautumaan onnistuneesti läpi, jopa 1 mm ilmaraolla (kuva 7). Hitsi luonnollisesti kuitenkin jää yläpuolelta vajaaksi koska ilmarakoa ei pystytä täysin täyttämään ilman lisäainetta. Tulos on sinänsä lupaava, mutta aihe vaatii lisätutkimusta.

Lasersäteen optisen oskilloinnin vaikutuksia on tutkittu maailmalla aiemminkin, mutta liitoksen ilmaraon toleranssiin vaikuttaminen olisi potentiaalinen lisätutkimuksen kohde.

Kuva 7. Päittäisliitos 6 mm teräslevyihin, 1 mm ilmaraolla

Lopuksi

Mikäli laserhitsaus herätti kiinnostuksen ja haluat saada lisää tietoa, niin ota yhteyttä meidän TKI-tiimiimme! Yhteystietoja ja laitekantaamme löydät jutun lopussa olevan linkin takaa. Teemme monipuolisesti palveluliiketoimintaa yritysasiakkaille ja kannattaa seurata myös meidän käynnissä olevia ja tulevia hankkeitamme!

Hitsaustekniikkaan liittyen tällä hetkellä on käynnissä HitLeap -niminen yhteishanke, jota toteuttaa Savonia-ammattikorkeakoulu, LUT-yliopisto ja Savon ammattiopisto. Hankkeessa järjestetään erilaisia koulutustapahtumia, webinaareja, työpajoja ja vastaavaa. Hankkeen verkkosivut löydät osoitteesta

https://www.savonia.fi/yrityksille/tuotekehitys-ja-testaus/kone-ja-metalli/

https://www.instagram.com/savoniakone/?hl=en

Kirjoittaja:

Jussi Asikainen, TKI-asiantuntija

Kone- ja energiatekniikan tutkimusala

Jussi.asikainen@savonia.fi