Savonia-artikkeli Pro: Formnext 2024 tulostusmessut WAAM:n näkökulmasta

Savonia-artikkeli Pro on kokoelma monialaisen Savonian asiantuntemusta eri aiheista.

This work is licensed under CC BY-SA 4.0

Vuosittain Frankfurtissa järjestettävä Formnext on maailman suurin 3d-tulostustapahtuma. Messut keräävä ainetta lisäävään valmistuksen eri osa-alueiden parissa työskenteleviä toimijoita ja asiantuntijoita ympäri maailmaan. Tämä artikkeli keskittyy WAAM:iin eli Wire Arc Additive Manufacturing tulostusprosessiin ja aihetta tarkastellaan enimmäkseen robotilla toteutettujen sovellusten, tutkimuksen sekä testauksen näkökulmasta. Kaikkia messuilla olleita WAAM-ratkaisuja toteuttavia toimijoita ei ole tähän artikkeliin edes yritetty koota, ainoastaan henkilökohtaista mielenkiintoa herättäviä. Messuilla oli esillä valmiita avaimet käteen -periaatteella toteutettuja tuotantoratkaisuja kuin myös hitsauskoneita, lisäaineita, softia ja anturointia tarjoavia tahoja, liittyen WAAM:iin. Savonia oli messuilla esillä 3DTY-tutkimushankkeen yhteisosastolla. Myös muita tutkimuksen ja kehityksen parissa toimivia yliopistoja sekä tutkimuslaitoksia oli omilla tai yhteisosastoilla esillä sekä verkostoitumassa.

Fronius

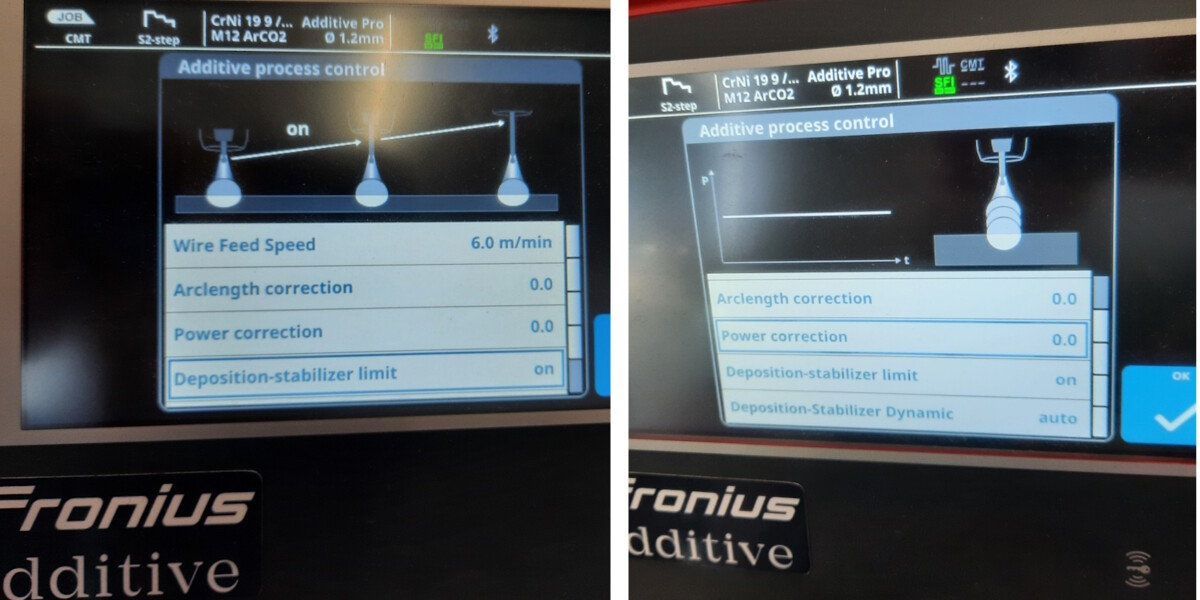

Allekirjoittaneen isoimpia kiinnostuksen kohteita oli hitsauskoneiden valmistajan Froniuksen uusi iWave Additive Pro-virtalähde. WAAM-prosessiin paljon käytetyssä Froniuksen TPSi CMT -virtalähteessä on saatavilla synergiakäyriä optimoituna ainetta lisäävään tulostukseen. Uuteen iWave-koneeseen on rakennettu täysin uusia WAAM:iin tarkoitettuja ominaisuuksia. Tulostukseen isosti vaikuttavaa lämmöntuontia on saatu entistä matalammaksi vaihtovirtayksikön avulla. Käsin hitsaukseen soveltuva iWave on ollut jo muutaman vuoden markkinoilla, laite mahdollistaa myös tig-prosessin käytön, sopiva poltin huomioiden, ja nyt myös robottijärjestelmissä yhdellä virtalähteellä saadaan mig:n ja mag:n lisäksi tig-prosessi käyttöön.

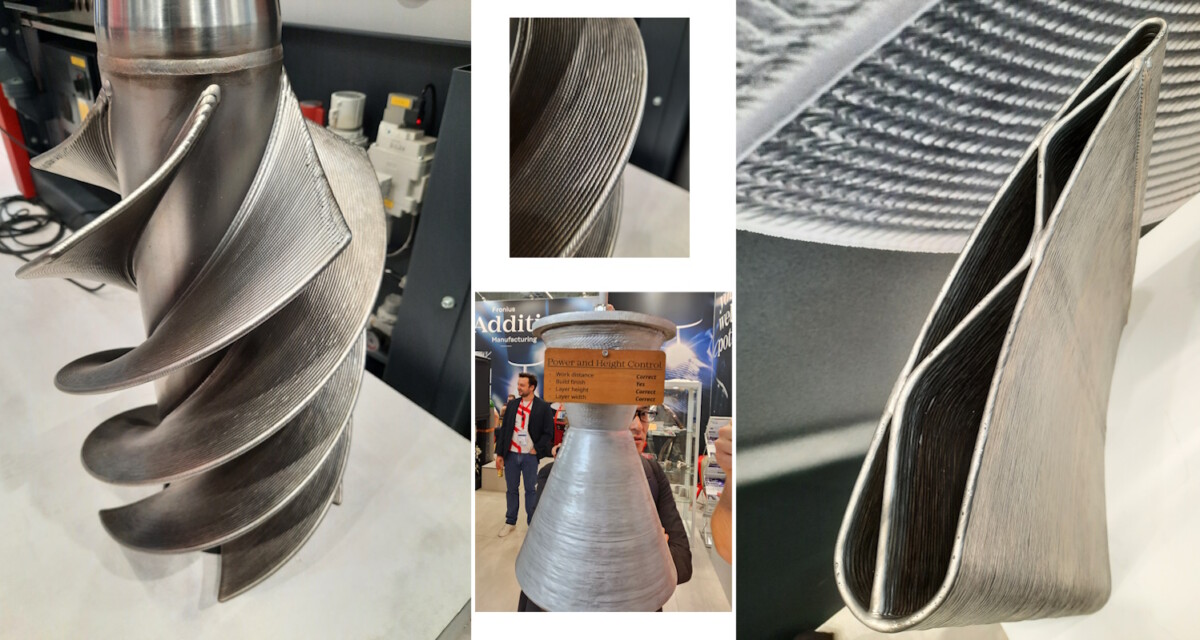

Kuva 1. Froniuksen esillä olleita demo osia

WAAM-prosessilla tulostettaessa, palkokerrosten korkeuden vaihtelu on tyypillistä, osin hitsausprosessien itsesäätyvyyden takia, sulatustehosta kyseisessä kohdassa sekä edellisen kerroksen korkeus vaihtelun takia. Froniuksen mukaan uusi iWave kykenee mittaamaan suutinetäisyyttä ainakin tietyillä lisäaineilla, vakioimaan langansyöttönopeuden ja tuottamaan tasaisempaa pintaa. Suutinetäisyyden mittaus antaa myös mahdollisuuksia kerroskorkeuden parempaan seurantaan. Kuitenkaan itse virtalähde ei sitä itsenäisesti osaa tehdä, vaan tulostusprosessia ohjaavaan järjestelmään on oltava takaisinkytkentä sekä käsitys mitä tiedon pohjalta muutetaan. Lisäksi hitsausprosessin tehon säätö voidaan eriyttää langan syöttönopeudesta. Tämä mahdollistaa mm., että kylmälle pinnalle tehtävään hitsauksen aloitukseen voidaan valita enemmät tehoa, kun taas kuumalle pinnalle voidaan käyttää matalampaa tehoa. Kummassakin tilanteessa langan syöttö pysyy samana, jolloin aloitus kohdan palon pinnan muotoon ei tule poikkeamia.

Kuva 2. Froniuksen tulostusparametrien säätövalikkoja

Mikäli Froniuksen TPSi CMT laitteisto jo omasta robottijärjestelmästä löytyy, pitäisi päivittäminen olla mahdollista uuteen tekniikkaan uusimalla pelkästään virtalähde sekä interface -ohjausboksi. Tulostukseen soveltuvaan robottijärjestelmään hankittaessa, Additive Pro -hitsausvarustuksesta saatu hintatieto, kaikkine hitsaukseen liittyvine kamppeineen on 50-60 k€ paikkeilla. Täysin selvää ei kuitenkaan ole, sisältääkö saatu hinta jotain integraatiota, joka tulostuskäyttöä silmällä pitäen on oleellista. Fronius ensisijaisesti tunnetaan hitsausvirtalähteiden valmistajana, mutta yrityksen projektiosasto on ilmeisen vahvasti ollut rakentamassa additive-ratkaisuja iWave virtalähteeseen. Missä määrin ja millaisella aikataululla tekniikka tulee muiden mahdollisten integraattoreiden eli robottijärjestelmiä rakentavien hyödynnettäväksi, on vielä avoinna.

MX3D

Yksi näkyvimmistä kokonaisratkaisuja WAAM tulostukseen tarjoavista yrityksistä oli esillä oman järjestelmän sekä näyttävien demokappaleiden kanssa. Hollantilaisen MX3D:n tarjontaan kuuluu oma slaissaus eli viipalointiohjelmisto, kokonaiset robottijärjestelmät, sekä niiden oheen rakennettu tuotannon ja laadun hallintajärjestelmä.

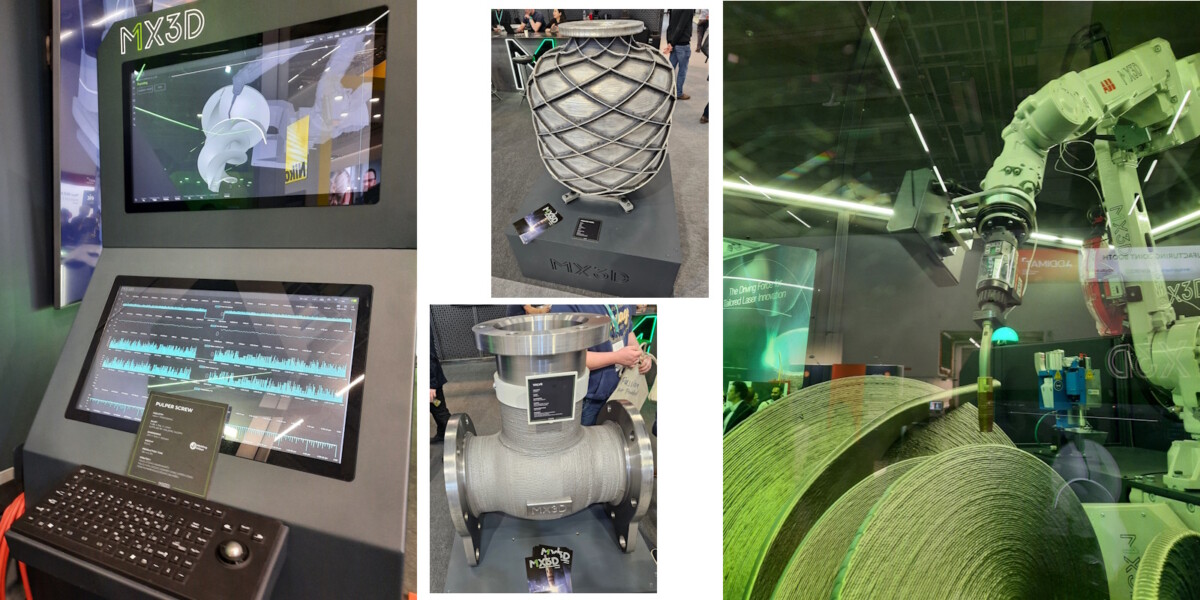

Kuva 3. MX3D:n tuotannonhallinta järjestelmä, demo osia sekä esillä ollut robottijärjestelmä

Järjestelmässä käytetään erilaisia sensoreita, jotta tulostuksen prosessi- ja laatuvaatimukset saadaan hallittua. Hitsauspolttimen vieressä, työkalupisteeseen suunnattua pyrometria käytetään välipalkolämpötilojen hallintaan. 3d-kameraa käytetään muodonmuutosten mittaamiseen, kuvaaminen tapahtuu palkojen tai kerrosten välissä, silloin kun ei hitsata. Kamera on sijoitettu robotin työkalun viereiseen koteloon, jonka suojaläppä avautuu kuvauksen ajaksi. Lisäksi hitsausprosessista tallennetaan useita hitsauksen aikaisia parametreja n. 2-5 mm. välein. Kyseiset mittauspisteiden tiedot visualisoidaan tuotannonhallinta järjestelmän 3d-avaruudessa ja kyseiseen pisteeseen voi halutessaan navigoida ja päästä kiinni juuri siinä kohdassa toteutuneisiin parametreihin.

Yritys on painottunut mig/mag-prosessiin ja käyttää usein Froniuksen virtalähteitä. MX3D ei kuitenkaan ole lukkiutunut yhteen merkkiin ja seuraa mielenkiinnolla muiden merkkien WAAM:iin soveltuvien laitteiden kehitystä. Prosessin hallinnasta keskusteltaessa yrityksen filosofiana tuntui olevan, että riittävän tehokkailla ja testatuilla parametreilla voidaan varmistaa palkojen välinen jouheva limittyminen. Tämän seurauksena lisääntyvä lämmöntuonti hyväksytään ja tarvittaessa voidaan käyttää jäähdytys ratkaisuja.

WAAM3D

WAAM3D on yritys, joka alun perin rekisteröi termin WAAM oman prosessinsa tavaramerkiksi. Yritys oli messuilla toinen suurista kokonaisratkaisuja tarjoavista WAAM-taloista. Mig/Mag-prosessin lisäksi yritys toteuttaa järjestelmiä lisäaineelliseen plasmahitsaukseen perustuvalla prosessilla. Esillä oli myös ensimmäistä kertaa yrityksen uusi CWGMA-prosessi. Pääprosessina toimii Froniuksen CMT mig tai mag, ja samaan sulaan tuodaan kylmää, erillistä lisäainetta, samalla periaatteella kuin yrityksen plasmaprosessiin perustuvassa ratkaisussa. Teoriassa prosessin lisäaineen tuottokyky on jopa 15 kg/h mutta käytännön realiteetit kuten geometria ja jäähtymisten huomiointi rajoittavat tähän pääsyä.

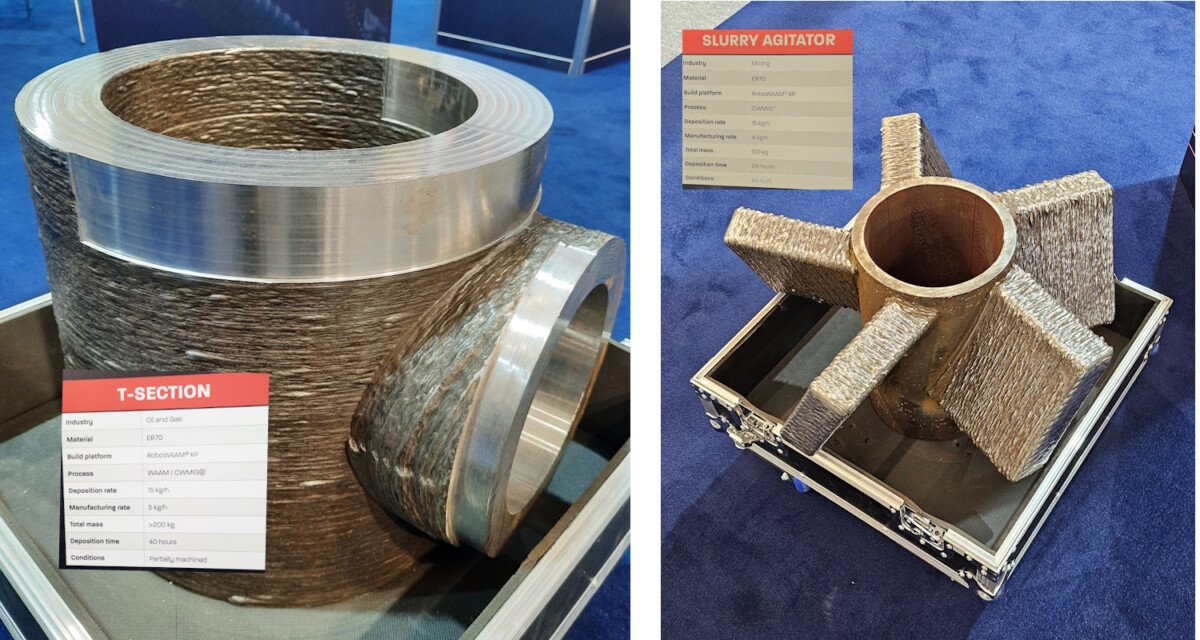

Kuva 4. WAAM3D:n isoja tuotteita mag-kylmälanka prosessilla tulostettuna

WAAM3D käyttää työkalujen ympärille rakennettua ”pakettia”, joka sisältää yleensä lisäratkaisuja suojakaasutukseen sekä profilometrin hitsausradan etu ja takapuolen seurantaan. Näillä ratkaisuilla pyritään varmistamaan, että hitsi ajetaan suhteessa edelliseen palkoon oikeaan kohtaan ja jäljessä seuraavalla profilometrilla varmistetaan, että palon muoto ja liittyminen viereiseen palkoon on halutunlainen. Lisäksi hitsisulan reaaliaikaiseen tarkkailuun on saatavilla hitsauskamera. Haittapuolena hitsauspolttimen ympärille tuodusta tavarasta on, että polttimen ulottuvuus on rajoittuneempi verrattuna perinteisiin polttimeen.

Tutkimuskäyttöön yrityksellä oli esittelyssä n. 240 k€ hinnoissa oleva plasma-prosessilla varustettu 3+1 akselinen kompakti solu, jonka työalue on L600 x W600 x H500 mm. Isommat solut on toteutettu teollisuusroboteilla ja maksimi tulostusalue näissä ”katalogi” järjestelmissä on 2 x 2 x2 m.

Yrityksellä on portfoliossaan tuotantosoluja eri prosessivariaatiolla, kattavat anturointiratkaisut yhdistettynä prosessin- ja laadunhallintaan sekä viipalointi ohjelmisto. Aikaisemmin yrityksen ohjelmisto on perustunut Rhinoceros+Grasshopper ohjelmistoon ja siihen rakennettuihin työkaluihin. Nyt Rhinoceros on kuitenkin hylätty ja messujen aikana yrityksen oma, puhtaalle pöydälle rakennettu viipalointiohjelmisto oli beta -vaiheessa. Ohjelmisto julkaistaan virallisesti vuoden 2025 alussa.

Caracol

Vahva tekijä muovin tulostamisessa on tulossa myös metallin pariin. Caracol:lla on omaa tekniikkaa komposiitteihin liittyen, ja yritys toimittaa valmiita järjestelmiä sekä tuotantoon tarvittavat softaratkaisut. Viimeiset kaksi vuotta tuotekehitystä on suunnattu myös WAAM:iin ja yritys on rakentanut viipalointi- sekä tuotannonhallintaohjelmat vastaamaan metallintulostamisen tarpeita. Prosessivaihtoehdot ovat lisäaineellinen plasma sekä mig/mag. Tulostustyökalun ympärille on toteutettu futuristiselta näyttävä anturointia sisältävä ratkaisu. Mikäli WAAM:ia halutaan käyttää, anturointia tyypillisesti tarvitaan, mutta tulostettavasta geometriasta riippuen, kookas työkalu voi myös rajoittaa mahdollisuuksia.

Kuva 5. Caracol:n tuotannonhallinta järjestelmä sekä demo osia

Messuilta puuttui tunnettuja toimijoita

Tämän vuoden messuilta puuttui joitakin isoja WAAM-ratkaisuihin keskittyneitä toimijoita, joista mainitsemisen arvoisia ovat ainakin MetalWorm ja RAMLAB. Tarkkaa syytä pois jäännille ei ole tiedossa, mutta aina voi spekuloida. Molempien yritysten someviestien perusteella niillä näyttäisi olevan posititiivista pöhinää, ja oletettavasti messujen väliin jättäminen johtuu kiireisistä asiakasprojekteista. Ehkäpä yritykset ovat katsoneet, että messuille ei kannata tänä vuonna osallistua, kun tekemistä riittää muutenkin.

Adaxis

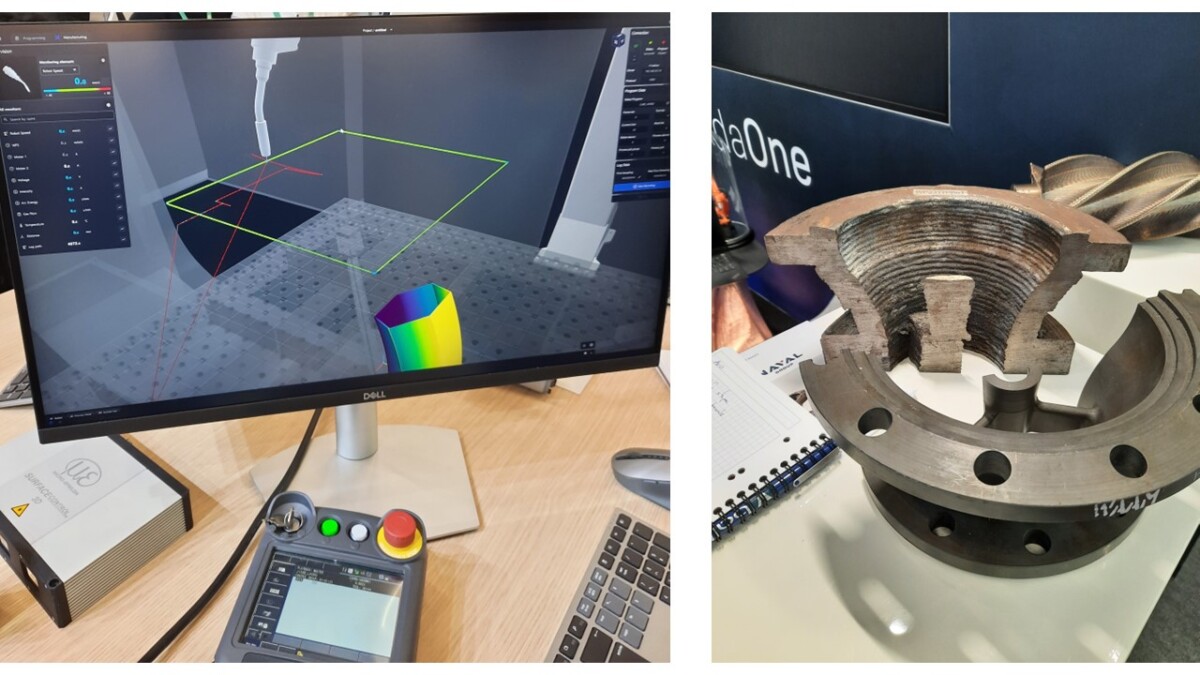

Robottitulostuksen ohjelmointi ohjelmistoa valmistava Adaxis esitteli eri tulostusprosessiin soveltuvaa AdaOne-softansa pienellä mutta tehokkaasti täytetyllä osastollaan. Ohjelmisto soveltuu WAAM:n lisäksi myös muihin metallin suorakerrostusprosesseihin sekä polymeerien ja betonien robottitulostukseen. ”Uuden sukupolven” robottitulostusohjelmista AdaOne on yksi monipuolisimmista. Tuki löytyy viidelle yleisimmälle robottimerkille, muutamalle merkille tukea rakennetaan ja myös useiden erimerkkisten portaalitulostimien ohjelmointi onnistuu. Adaxis myy ohjelmaansa myös white label-periaatteella eli tulostusratkaisuja tarjoava yritys ostaa oikeudet myydä itse softaa, osana omaa brändillään.

Tulostusohjelmien toteuttamisen lisäksi myös ainetta poistavaan työstöön löytyy ohjelmointityökalut. Tämän on varsinkin muovin tulostuksessa usein tarpeellinen ratkaisu. Isomman kokoluokan tulosteiden pinnan jäädessä epätasaiseksi, tarvitaan koneistusta. Jotta esimerkiksi muotin pinta soveltuu laminointiin tai valuhommiin, voidaan tulostukseen käytettyä robottia käyttää jyrsintään, varustamalla se tarkoitukseen soveltuvalla karapäällä. Robottijyrsintään on olemassa runsaammin ohjelmia tarjolla, mutta jyrsintäominaisuuksien lisääminen tulostusohjelmaan virtaviivaistaa tekemistä ja vaikuttaa järkevältä. Miksi käyttää kahta softaa, jos hommat voi tehdä yhdellä?

Adaxis on edennyt pelkästä robottien ohjelmointi ratkaisusta tulostuksen- ja laadun hallinnan ratkaisuihin. Pelkällä viipaloinnilla eli slaissauksella saadaan aikaiseksi staattinen robottiohjelma tulostusta varten, joka on edellytys tulostukselle. Usein tämä riittää mutta mm. prosessi ja geometria vaikuttavat siihen, tarvitaanko takaisinkytkentää ja dynaamisuutta slaissaukseen. Esillä oli Yaskawa:n YRC1000 ohjaukseen integroidun production-työkalun demo. Lähestyminen prosessin hallintaan on aikakin pikaisen messudemon perusteella MX3D:n kaltainen, jossa käytössä on digitaalinen kaksonen, johon tuodaan dataa toteutuvan tulostusprosessin eri vaiheista ja visualisoidaan tapahtunut 3d-avaruudessa.

Kuva 6. Adaxis Adaone tuotannonhallinta ohjelmisto sekä demo osa ennen ja jälkeen viimeistelyä.

Ohjelmiston prosessivaihtoehtoihin on tullut myös työkalut skannausvaiheiden toteuttamiseen. Tämä vaatii tietysti robottijärjestelmään integroidun skannerin sekä konfiguroinnin Adaone-ohjelmaan, jonka jälkeen käyttäjä pystyy määrittämään tulostusohjelmaan haluamansa skannaus kohdat ja vaiheet. Muodonmuutosten mittaus monimuotoisessa tulosteessa, varsinkin tulostuksen aikana tai jälkeen, on ylipäätään haastavaa. Oletan, että alkuun 3d-kameratekniikkaa käytetään enemmän dokumentointiin ja laadunhallintaan. Kameratekniikka tuo varmasti paljon mahdollisuuksia ja tutkimuksen ja testaamisen avulla pystytään kehittämään ratkaisuja, jotta jossain vaiheessa laajempi takaisinkytkentä tulostusprosessiin saadaan toimivaksi.

Ajatuksia WAAM:sta

Juttelin messuilla useiden, jollain tavalla WAAM:n parissa työskentelevien tai tutkimusta tekevien kanssa. Keskustelujen perusteella on hankala muodostaa mitään selkeää suuntaan tai trendiä, mihin WAAM teknologian näkökulmasta olisi menossa. Eri osa-alueiden parissa tehdään tutkimusta ja kehitystä, joka on tärkeää, koska tulostusprosessi ja se hallinta ovat haastava kokonaisuus. Tulostusta tehdään edelleen käytännössä perinteiseen hitsaukseen toteutetuilla laitteilla ja tulostuksen hallintaan käytetään ulkoisia sensoreita, datan keräystä ja vaihtelevasti takaisin kytkentää. Froniuksen uusi Additive Pro on mielenkiintoinen ratkaisu, joka mahdollisesti tuo helpotusta niihin tyypillisiin haasteisiin, joita mig/mag-prosessin perinteiset ominaisuudet tyypillisesti aiheuttavat.

Järjestelmät, joilla tulostusta tehdään, ovat usein perinteiseen robottihitsaukseen soveltuvia ratkaisuja, joihin on lisätty anturointia sekä rakennettu ainakin jossain määrin takaisinkytkentää sekä tuotantoa helpottavia ratkaisuja. Messuilla oli toki esillä myös portaalikoneita WAAM:iin toteuttava Gefertec, sekä muutamia muita vastaavaa tekniikkaa hyödyntäviä laitteita. Melko valmiita WAAM-järjestelmiä tarvittavine softineen on saatavilla useammilta toimijoilta, mutta tarkemmin toimittajan kyvykkyyttä on toistaiseksi haastava arvioida ilman, että ratkaisua on päässyt jossain muodossa käyttämään. Tähän liittyen pyrimme saamaan ainakin joiltain toimijoilta testilisenssin slaissaus- eli viipalointiohjelmiston testaamiseen. WAAM-prosessin ympärillä kehitys menee eteenpäin ja olemme yhtenä toimijana tutkimassa, testaamassa ja tuomassa ymmärrystä teknologiasta Suomalaisille yrityksille.

Kirjoittaja:

Aku Tuunainen, tutkimusinsinööri, Savonia-ammattikorkeakoulu

Tämä artikkeli on toteutettu 3D-tulostuksen yhteishankkeessa (3DTY). Hankkeen verkkosivut löytyvät osoitteesta: www.3dty.fi

Hanke rahoitetaan Uudistuva ja osaava Suomi 2021–2027 (EAKR) rahoitusohjelman valtakunnallisesta innovaatio- ja osaamisverkostot teemasta, jonka hallinnoiva viranomainen on Etelä-Savon ELY-keskus.