Hitsaus ja robotiikka, etenkin näiden yhdistelmä on ollut Savonia konetekniikan TKI-toiminnan kohteena kohta 20 vuotta. Matkan varrella on sattunut monenmoisia testejä ja tutkimuksia, mutta robotisoitu kaarihitsaus on ollut alusta lähtien toiminnan keskiössä. Vuoden 2015 aikana otimme kaarihitsauksen rinnalle laserprosessin.

Tavoite oli tuolloin ja yhä edelleen tehdä menetelmän mahdollisuudet laajemmin tunnetuksi, sillä laserin hyödyntäminen hitsauksessa on Itä-Suomalaisessa teollisuudessa yhä edelleen vähäistä. Voit tutustua tiloihimme ja laitteisiin virtuaalisen kierroksen avulla klikkaamalla tästä ja tästä.

Vanhan sanonnan mukaan paras hitsi on se, joka voidaan jättää pois. Tällä viitataan hitsin synnyttämään rakenteelliseen epäjatkuvuuskohtaan. Yksikään hitsi ei ole täysin virheetön ja vaikka virheet olisivat sallituissa rajoissa, niin hitsauksesta seuraa muita ongelmia. Yksi tyypillisimmistä ongelmista on hitsauksen lämpökuorman aiheuttamat jännitystilat rakenteeseen.

Jännityksiä ei omin silmin voi havaita, mutta jännitystilojen aiheuttamat muodonmuutokset ovat helposti havaittavia. Mitä enemmän rakennetta hitsataan, sen vaikeampi hitsauksesta syntyviä muodonmuutoksia on ennakoida. Paras lääke muodonmuutosten hallintaan on vähentää hitsauksen lämpökuormaa.

Toinen ja yhtä lailla silmämääräisesti vaikeasti todettava asia on metallurgiset muutokset hitsissä ja hitsauksen lämpövyöhykealueella (HAZ). Aikanaan kun käytettiin yksinomaan matalan lujuusluokan rakennemateriaaleja ja hitsatuissa rakenteissa pääosin teräksiä, niin teräksen metallurgisia ominaisuuksia ei hitsaamalla saatu kovin pahasti pilattua. Terästen lujuus on kuitenkin koko ajan kasvussa. Taustalla on monia syitä, kuten muun muassa ”vihreä siirtymä”, sillä keventämällä rakenteita voidaan hyötykuormaa kasvattaa ilman että koneen tai laitteen kokonaismassa nousee tai polttoainetalous heikkenee.

Laser-Mag-prosessin yhdistelmä eli hybridihitsaus

Usein keinot joilla terästä lujitetaan joko heikentävät teräksen hitsattavuutta (taustalla teräksen seostus), tai teräs heikkenee hitsauskohdastaan (taustalla teräksen termomekaaninen muokkaus). Jos hitsauksessa käytetään liian suurta lämmöntuontia, niin sama seostus jolla teräksen lujuutta kasvatettiin, saattaa muuttaa hitsiliitoksen esimerkiksi hauraaksi, etenkin kylmemmissä käyttöolosuhteissa.

Taustavaikuttimena ovat ei toivotut metallurgiset kiderakenteet, kuten faasi ynnä muut muutokset, joista voisi kirjoittaa ihan oman artikkelin.

Vastaavasti jos lujuuden kasvatukseen on käytetty muokkauslujitusta, niin hitsauksen aiheuttama lämpökuorma hävittää ainakin osan lujituksen vaikutuksesta hitsin välittömässä läheisyydessä eli HAZ-alueella. Muutoksen suuruus ja laajuus ovat verrannollisia hitsauksen lämmöntuontiin.

Missä suuruusluokassa lujempien terästen lämmöntuontisuositukset sitten ovat?

Otetaan tässä esimerkkikohteeksi kuuden millimetrin teräslevy, johon hitsataan päittäisliitos. Valitaan perusaineeksi Stenx 600 MC teräs. Teräksen valmistaja suosittelee, että lämmöntuonnin tulisi olla välillä 0,18…0,80 kJ/mm. Pohditaanpas muutamaa eri hitsausprosessivaihtoehtoa, joilla kyseinen liitos voitaisiin hitsata. Kaarihitsauksessa voisimme hyödyntää esimerkiksi jotain nykyaikaista matalan lämmöntuonnin Mag-prosessia tai vaihtoehtoisesti syvätunkeuma-Tig-hitsausta. Yksi vaihtoehto olisi laser-Mag-prosessin yhdistelmä eli niin sanottu hybridihitsaus.

Jos hitsauksessa hyödynnetään robottia, Mag-hitsauksen vahvuus ei ole päittäisliitosten hitsaaminen. Syynä tähän on muun muassa juuren puolen sulan hallinta.

Kaaripaine työntää hitsisulaa kohti liitoksen juurta ja jos railon sovituksessa on vaihtelua, niin syntyy tilanteita, että jotain pitäisi tehdä. Käsivaraisesti hitsattaessa hitsaaja pystyy omien aistiensa varassa säätämään muun muassa hitsauspistoolin kuljetustapaa, vapaalangan etäisyyttä tai hitsausparametreja tilanteen vaatimalla tavalla. Robotilla ei ole yhtä kehittyneitä aisteja, joten säätöjen automatisointi on hankala tai lähes mahdoton toteuttaa. Oikeastaan ainoaksi vaihtoehdoksi jää ongelman kiertäminen joko minimoimalla railovaihtelu tai niin sanotun juurituen käyttö.

Oman pienen lisämausteen hitsaukseen tuo myös hitsipalon korkeuden ja leveyden välinen suhde, joka tulisi Mig/Mag-hitsauksessa olla alle yksi, muutoin hitsin halkeiluriski kasvaa. Juurituettomat päittäisliitokset sekä kapeat ja syvät hitsit eivät siis ole Mig/Mag-hitsauksen ominta-aluetta.

Syvätunkeuma-Tig-hitsauksessa ja laser-Mag-hybridihitsauksessa tilanne on toisenlainen

Syvätunkeumahitsauksessa hitsattavaan perusaineeseen tulee hitsisulan ympäröimä reikä, joka on saanut muotonsa myötä nimityksen avaimenreikä (keyhole). Iso osa hitsauksen energiasta absorboituu avaimenreiän seinämiin eli hitsisulaan sekä reiän sisällä olevaan metallihöyryyn. Koska hitsisula on reiän seinämillä, niin paine hitsin juuren suuntaan jää vähäisemmäksi ja sulan hallittavuus näin helpottuu. Toki silti hitsauksen tehotaso tulee olla säädetty oikein laadukkaan liitoksen aikaansaamiseksi.

Palataan tarkastelussa kuuden millimetrin teräslevyn päittäisliitokseen. Edellisten perustelujen avulla rohkenen väittää, että kyseisen liitoksen robotisoituun hitsaukseen löytyy Mag-hitsausta parempia vaihtoehtoja. Aloitetaan syvätunkeuma-Tig-hitsauksesta. Prosessin ero perinteiseen Tig-hitsaukseen on valokaaren kuroutus. Kuroutuksen idea on kaventaa valokaarta, jolloin sen tehotiheys ja sitä kautta myös tunkeuma kasvaa. Kun normaalisti Tig-hitsauksella voidaan saavuttaa noin kolmen millimetrin tunkeuma, niin valokaaren kuroutuksen avulla on tunkeuma mahdollista yli kaksinkertaistaa.

Esimerkkiin valittiin kuuden millimetrin ainevahvuus, jolloin tunkeuma riittää hyvin yksipalkohitsaukseen ilman että levyjä olisi tarve viisteyttää. Hyötyä ja kustannussäästöä Mag-hitsaukseen nähden syntyy siis muun muassa railonvalmistuksen puolelta.

Toinen vaihtoehto olisi Mag-hitsauksen kaveriksi ottaa laserprosessi niin, että hitsaus tapahtuu yhteisessä hitsisulassa. Tällöin prosessia voidaan kutsua hybridihitsaukseksi. Ajatuksena tässä on yhdistää molempien prosessien hyviä puolia ja samalla kompensoida toistensa heikkouksia. Laserin vahvuuksia ovat muun muassa hyvä tunkeuma eli suuri tehotiheys ja suuri hitsausnopeus. Vastaavasti Mag-prosessi mahdollistaa hyvin hallittavan lisäaineen tuonnin hitsaukseen. Laserhitsauksen karkea nyrkkisääntö on, että tunkeuman jokaista 1,5 millimetriä kohti tarvitaan 1 kW lasertehoa, mikäli hitsausnopeus on 100 cm/min. Tunkeumaan vaikuttaa toki muutkin asiat kuin pelkkä laserteho, mutta tätä nyrkkisääntöä voidaan käyttää teräksillä ainakin 25 millimetriä ainevahvuuteen saakka.

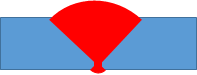

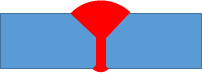

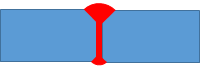

Vertaillaanpa seuraavaksi näitä kolmea eri hitsausprosessia lämmöntuonnin ja hitsausnopeuden kautta, sillä ne ovat kuitenkin asioita jotka luultavasti kiinnostavat. Kuvat ovat hyvin viitteellisiä, joilla on tarkoitus vain havainnoida hitsien poikkileikkeiden välisiä erilaisuuksia. Poikkileikekuvat myös havainnollistavat mille alueelle suurin lämpökuorma sijoittuu. Lämpökuormallahan oli mm. vaikutusta muodonmuutosten suuruuteen ja suuntiin.

- Mag-hitsaus, oletuksena että levyihin on tarve tehdä noin 60 asteen V-railo. Hitsausparametrien määrityksessä on käytetty Froniuksen WeldConnect sovellusta, hitsauskone TPS500i ja hitsausprosessi CMT mix.

• Hitsausvirta (I) 143 A

• Kaarijännite (V) 21,3 V

• Kuljetusnopeus (v) 40 cm/min

• hitsauksen suoritus kaksipalkohitsauksena

• lämmöntuonti yhdelle palolle (Q) 0,36 kJ/mm eli kokonaislämmöntuonti 0,72 kJ/mm

2. Syvätunkeuma-Tig-hitsaus, oletuksena I-railo esim. laserleikattuun aihioon. Hitsausparametrit on poimittu osoitteesta https://www.fronius.com/en/welding-technology/products/robotic-welding/tig/arctig/arctig.

• Hitsausvirta (I) 320 A

• Kaarijännite (V) 18,8 V

• Kuljetusnopeus (v) 30 cm/min

• hitsauksen suoritus yksipalkohitsauksena

• Hitsausenergia (E) 1,2 kJ/mm (jos k=0,6…0,8, niin Q=0,72…0,96 kJ/mm)

3. Hybridihitsaus, oletuksen I-railo esim. laserleikattuun aihioon. Hitsausparametrit on Savonian laitteistolla koehitsattu Strenx 960 MC levyyn.

• Hitsausvirta (I) 242 A ja laserteho (P) 7 kW

• Kaarijännite (V) 31 V

• Kuljetusnopeus (v) 180 cm/min

• hitsauksen suoritus yksipalkohitsauksena

• Hitsausenergia (E) 0,48 kJ/mm (jos k=0,8, niin Q=0,39 kJ/mm)

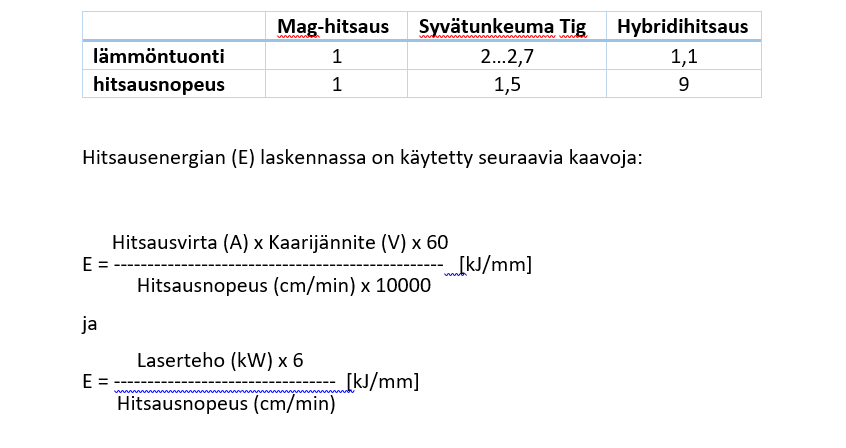

Alla olevassa taulukossa on Mag-hitsaukselle asetettu viitearvoiksi yksi, niin että lämmöntuonti on laskettu palkokohtaisesti ja hitsausnopeus on taas valmiin hitsin suoritusnopeus. Syvätunkeuma-Tig-hitsauksella palkokohtainen lämmöntuonti nousee vähintäänkin kaksinkertaiseksi, vaikkakin liitokseen tuotu kokonaislämpömäärä on likipitäen samalla tasolla Mag-hitsauksen kanssa. Syvätunkeum-Tig-hitsauksen eduksi voidaan katsoa, että hitsisula ja siten myös lämpökuorma jakautuu Mag-hitsausta tasaisemmin koko ainevahvuuden alueelle. Tällä ainakin pitäisi olla näkyviä muodonmuutoksia vähentävä vaikutus.

Hybridihitsauksessa lämmöntuonti on likipitäen samaa tasoa kuin palkokohtainen lämmöntuonti Mag-hitsauksessa, mutta etuina ovat merkittävästi suurempi hitsausnopeus ja tasaisempi lämpöjakauma läpi ainevahvuuden.

Kun hitsausenergia (E) muutetaan lämmöntuonniksi (Q) niin siinä on otettu huomioon prosessikohtainen terminen hyötysuhde (k). Yleisesti Mag-hitsauksessa käytetään k-arvona 0,8. Vastaavasti normaalissa Tig-hitsauksessa k arvona käytetään 0,6, mutta syvätunkeuma-Tig-hitsauksesta en vastaavaa tietoa ole löytänyt. Laserprosessin yhteydessä usein arvioidaan, että noin 80% laserin tehosta absorboituu perusaineeseen eli k arvona tämä tarkoittaa 0,8.

Tämän tarinan päittäisliitoksessa pronssille jäänyt Mig/Mag-prosessi on vahvoilla liitoksissa, joissa tarvitaan reilummin lisäainetta, esimerkkinä vaikka pienaliitos. Menetelmään liittyy muitakin etuja, kuten melko edulliset ja kaikista konepajoista löytyvät laitteet sekä laaja osaajien joukko, joten ei se ole ihan syyttä noussut teollisuuden yleisimmin käyttämäksi hitsausprosessiksi. Mig/Mag-hitsauksen valta-aseman horjuminen ei ole näköpiirissä, sillä hitsausprosessin vaihto tämän tarinan otsikon tehokkuus ja laatulähtökohdista, voi tarkoittaa tuotteen palauttamista suunnittelupöydälle.

Lisäksi tehokkuuden kasvattaminen usein tarkoittaa joustavuuden heikennystä eli Mig/Mag-prosessin monikäyttöisyys on ylivertainen moniin muihin hitsausprosesseihin nähden.

Esa Jääskeläinen

Tutkimus- ja kehityspäällikkö

TKI-tulosyksikkö, Kone- ja energiateollisuus