Savonia-artikkeli: Formnext 2022 – 3D-tulostuksen tilannekatsaus

#SavoniaAMK

Formnext on Euroopan suurin, ja yksi maailman merkittävimmistä lisäävään valmistukseen (3D-tulostus) painottuvista messu- ja konferenssitapahtumista. Vuosittain Frankfurtissa järjestettävä tapahtuma oli kasvanut selvästi edellisvuodesta ja on nyt kokonsa puolesta toipunut koronaa edeltävälle tasolle. Messuille oli varattu 51148 neliömetriä tilaa neljään suureen halliin, ja esillä oli 802 3D-tulostukseen jollain tapaa liittyvää näytteilleasettajaa. Käytännössä tämä tarkoittaa laitevalmistajia, materiaalivalmistajia, ohjelmistovalmistajia ja tutkimuslaitoksia. Kävijöitä messuilla oli neljän päivän aikana 29581 joten väentungosta oli ihan riittävästi. Kyseessä on hyvin kansainvälinen tapahtuma, jota kuvastaa hyvin se, että osallistujat olivat 96 eri maasta. Valitettavasti messujen koko on kasvanut jo niin suureksi, että muutaman päivän aikana ei niitä enää oikein ehdi kiertämään kunnolla läpi, mikäli jää tutustumaan useamman osaston tarjontaan yhtään syvällisemmin.

Messuilla on nykyisin esillä myös runsaasti esityksiä eri toimijoilta ja osa esityksistä on ihan laadukasta seurattavaa. Esitysten seuraaminen puolestaan syö messuilla kiertelystä aikaa pois, joten mikäli tavoitteena on tutustua 3D-tulostuksen tilanteeseen huolella, kannattaa varautua olemaan paikalla neljä päivää eli koko tapahtuman ajan.

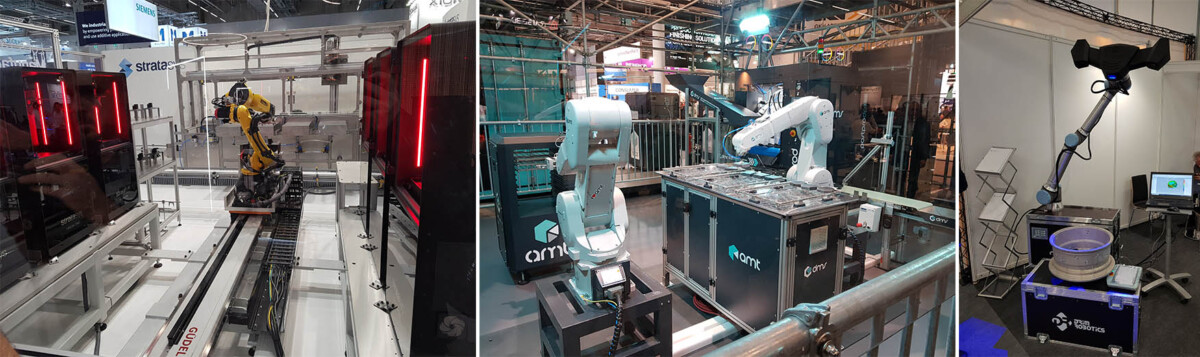

Messuilla kiinnitti huomiota erityisen paljon robotiikan lisääntyminen niin tulostusprosesseissa kuin jälkikäsittelyissäkin. Robottisoluihin perustuvia tulostussoluja on toki näkynyt jo muutaman vuoden ajan mutta nyt esillä entistä enemmän yksittäisten robottien ja cobottien hyödyntämistä mm. jälkikäsittelyssä. Robottitulostukseen liittyvät asiat olivat Savonian messukäynnin osalta erityisen kiinnostuksen kohteena ja niihin liittyviä asioita esillä oli sen verran runsaasti, että kerromme niistä enemmän erillisessä blogikirjoituksessa.

Muita yleisiä esillä olleita teemoja olivat hajautettu ja kestävän kehityksen mukainen valmistus, 3D-tulostuksen entistä vahvempi integroituminen teolliseen ympäristöön sekä tuotteiden sarjavalmistus.

Pieniä palveluntarjoajia oli aiempaa vähemmän esillä. Suuremmat toimijat olivat kyllä vahvasti esillä edelliseen tapaan. Suuremman luokan toimijoista DB Schenker esitteli palvelukonseptinaan virtuaalista varastointia ja siihen liittyvää on-demand tuotantopalvelua. Yritys tarjoaa varaosien valmistuspalvelua maailmanlaajuisesti ja käyttää hyväksyttyjä toimijoita varaosien valmistuksessa. Varaosavalmistuksen ulkoistaminen DB Schenkerin tapaiselle välittäjälle voikin olla tulevaisuudessa yksi tapa jolla 3D-tulostusta vähemmän seuraavat yritykset voivat hyödyntää sitä luotettavasti toiminnassaan.

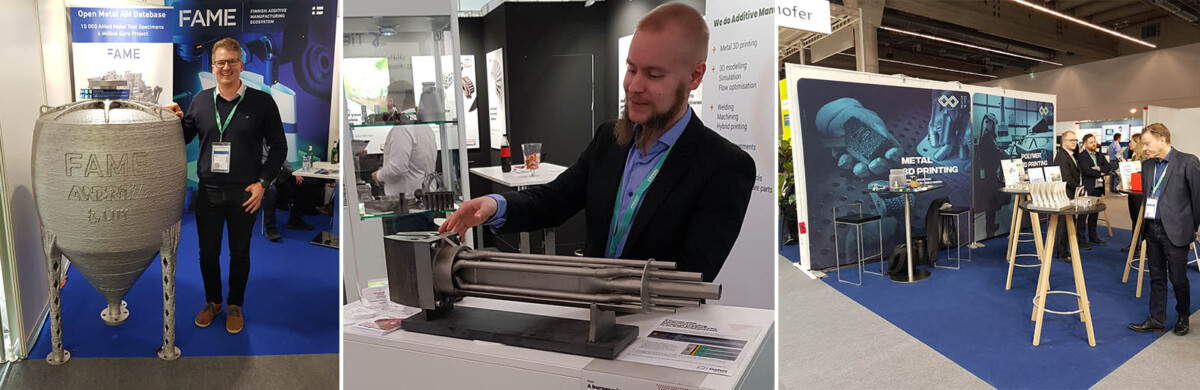

Suomalaiset palveluntarjoajat olivat messuilla vahvasti esillä – suomalaisia osastoja oli messuilla yhdeksän, mikä on enemmän kuin koskaan aiemmin. Vaikka Suomi on yleisellä tasolla puhuttaessa Saksaa useamman vuoden myöhässä 3D-tulostuksen teollisessa hyödyntämisessä, oli mukava huomata, että suomalaisten palveluntarjoajien osastot ja osaaminen ei hävennyt yhtään eurooppalaisille toimijoille. Suurista suomalaisista toimijoista mm. 3DFormtech, 3DStep ja Delva olivat näkyvistä esillä, laitevalmistajista puolestaan miniFactory ja Brinter. Minifactory on kehittänyt laitteisiinsa laadunvalvontajärjestelmän, joka kerää tietoa tulostusprosessin aikana ja tulostaa valmistuksen jälkeen raportin. Yritys on mukana MGA (Mobility Goes Additive) –verkostossa ja on saamassa lähiaikoina Deutsche Bahnin sertifioinnin tietyn tyyppisen junan varaosan valmistukseen.

3D-tulostuksen palveluntarjoajien lisäksi esillä olivat mm. VTT ja FAME. Famen osastolla oli esillä tämän vuoden mielenkiintoisin juttu WAAMin kannalta, eli Andritz Savonlinna Worksin valmistama painesäiliö. WAAM tulee sanoista wire-arc additive manufacturing joka tarkoittaa lankasyöttöistä suorakerrostus. Tulostettu painesäiliö herättikin hyvin kiinnostusta messuilla, sillä vaikka suurempia kappaleita messuilla näkyykin, ovat ne vielä vähemmistössä.

Delvan osaston vetonaulana oli erinomainen esimerkki 3D-tulostuksen hyödyntämisestä teollisessa käyttökohteessa. Kyseessä on poltin, jossa jäähdytyskanavat on tulostettu kappaleen muotoihin mukautettuna. Tulostuksen lisäksi sen valmistuksessa on käytetty useita muita valmistusmenetelmiä, kuten hybriditulostusta, hitsausta, koneistusta ja putkentaivutusta. Tuotteen toiminnallisuus on varmistettu virtauksen simuloinnilla.

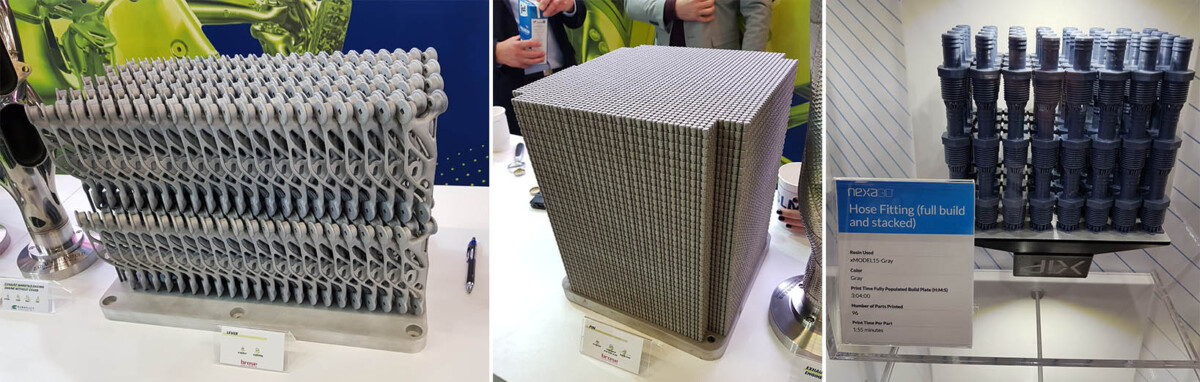

Lopputuotteiden valmistuksesta sekä piensarja-, että sarjatuotantokappaleiden valmistuksesta oli useita esimerkkejä eri toimijoiden osastoilla. Esimerkkien määrä on kasvanut vuosi vuodelta eivätkä kyseessä ole enää muutamaan vuoteen olleet poikkeustapaukset, vaan kyseessä alkaa olla jo suhteellisen yleinen tapa toimia. Sekä muovi- että metallitulosteissa isojen sarjojen valmistus ja osien päällekkäinen nestaus vaatii huolellisuutta tulostuksen suunnittelussa, jotta tukirakenteiden määrä saada minimoitua ja sarjakoko mahdollisimman suureksi.

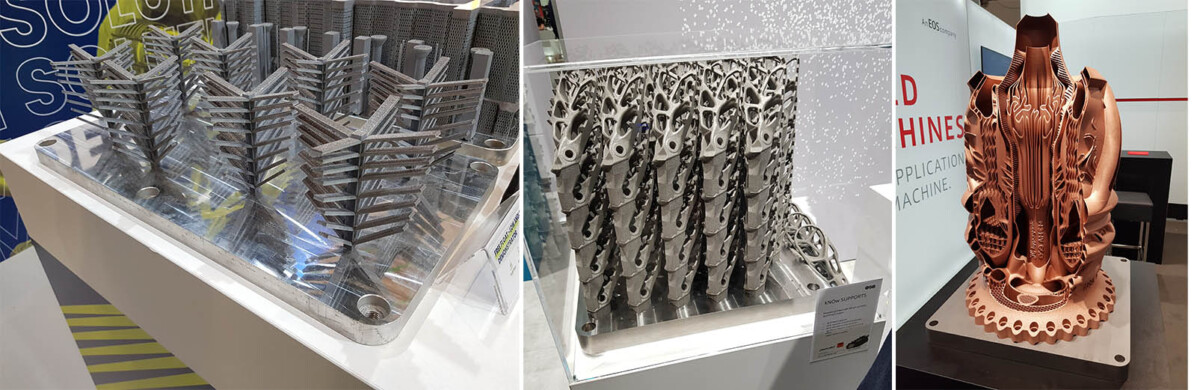

Tukirakenteista puheen ollen, suurimmat metallitulostinten valmistajat ovat viime vuosina kehittäneet eteenpäin tukimateriaalien vähentämiseen liittyvää teknologiaansa ja messuilla näkyi tästä useampiakin konkreettisia esimerkkejä. SLM mainostaa ”freefloat” järjestelmäänsä joka mahdollistaa tukimateriaalin käytön vähentämisen useiden materiaalien osalta. Järjestelmä vaatii ohjelmiston lisäksi joitakin muutoksia koneeseen mutta on asennettavissa myös vanhempiin SLM:n laitteisiin kohtuullisin kustannuksin.

Mikäli järjestelmä toimii myös arkipäiväisessä käytössä yhtä hyvin kuin esimerkit antavat ymmärtää, on päivityksen kustannus nopeasti säästettävissä tukimateriaalin pienemmän käyttömäärään myötä. Tukimateriaalin pienempi tarve tarkoittaa paitsi vähäisempää materiaalikulutusta myös nopeampaa tulostusaikaa sekä vähäisempää jälkikäsittelytarvetta. Toisaalta tukimateriaalin vähentäminen kasvattaa epäonnistumisen riskiä, mutta messuilla näkyi viitteitä myös siitä, että jatkossa tulostusprosessia simuloidaan entistä enemmän ennen tulostusta. Simuloinnin avulla saadaan eliminoitua suurin osa tulostuksen keskeyttävistä virheistä mutta siihen soveltuvat ohjelmistot ovat toistaiseksi vielä aika kalliita.

Laseriin tai elektronisuihkuun perustuvat jauhepetikoneet ovat olleet metallitulosteissa teollisuuden valinta viimeisen kymmenen vuoden aikana. Markkinoille on kuitenkin tullut sideaineen suihkutukseen perustuvia laitteita jotka kilpailevat jauhepetitekniikan kanssa osaltaan samoista käyttökohteista. Yhtenä viimeisistä sideainesuihkutukseen mukaan hypänneistä toimijoista on GE, joka esitteli osastollaan ”Series 3” –tulostinta. Laitteessa on 500x500x500 mm tulostuskammio ja se mahdollistaa valukappaleita laadukkaampien metalliosien valmistamisen 25 kg kokoluokkaan saakka. Prosessissa mahdollisesti muodostuvat vääristymät ehkäistään etukäteen simuloimalla ja geometrisellä kompensaatiolla.

HP:n osastolla oli esillä S100 Metal Jet, joka on yrityksen sideainesuihkutukseen perustuva järjestelmä. HP on mainostanut laitetta jo useamman vuoden ajan ja on vihdoin saanut sen myös myyntiin asti. Laitteisto on ollut käytössä yrityksen avainkumppaneilla kuten Volkswagen muutaman vuoden ajan. Osastolla oli esillä useampia esimerkkejä menetelmän soveltuvuudesta sarjatuotantoon, ja HP:n mukaan osat ovat 2-10 kertaa halvempia kuin jauhepetitekniikassa. Sideaineen suihkutus on tekniikaltaan yksinkertaisempi ja selvästi jauhepetitekniikoita halvempi menetelmä, joten hintaero osaltaan pitää paikkansa, mutta markkinamiesten lukuihin kannattaa aina suhtautua varauksella. HP:n osalta kannattaa muistaa, että yritys hehkutti ”suurta hintaeroa” myös muovipuolen MJF-laitteidensa lanseerauksen yhteydessä (verrattuna SLS-tekniikkaan), mutta todellisuudessa hintaero ei sitten ollutkaan erityisen merkittävä.

Sekä sideainesuihkutuksella että jauhepetitekniikalla on omat hyvät ja huonot puolensa, joten kumpikaan ei tule toista syrjäyttämään vaan hakevat paikkansa niiltä käyttöalueilta, joihin parhaiten soveltuvat. Koska sideainesuihkutuksessa osat eivät tarvitse tukirakenteita, soveltuu se paremmin osien sarjatuotantoon. Mikäli osien laatu on yhtä hyvää kuin laitevalmistajat vakuuttavat, tulee se varmasti yleistymään kovalla vauhdilla.

Viime vuosina paljon otsikoissa ollut Desktop Metal tarjoaa sideaineen suihkutukseen perustuvia metallitulostuslaitteita neljässä eri kokoluokassa. Tämän lisäksi yrityksen osastolla oli esillä yrityksen viime vuosina hankkimien ExOnen ja ETECin laitteita. Desktop Metal osti viime vuonna EnvisionTECin ja muutti sen nimeksi ETEC.

Mielenkiintoisena uutuutena esillä oli ETECin tulostimiin kehitettyä ”Freefoam” –vaahtomuovimateriaalia. Lämmön avulla aktivoitava Freefoam voidaan laajentaa 2-7 kertaiseksi tulostuksen jälkeen uunikäsittelyn avulla. Kappale voidaan tulostaa ja laajentaa myöhemmässä vaiheessa jolla voisi suuremmassa mittakaavassa olla vaikutusta mm. logistiikkakustannuksissa. Materiaalia tulee saataville useissa eri pehmeysasteissa ja yhtenä käyttökohteena mainitaan autoteollisuus. Vaahtomuovin 3D-tulostus on ollut autoteollisuudella kiinnostuksen kohteena jo useamman vuoden ajan, joten onkin mielenkiintoista nähdä, soveltuuko materiaali alalla laajempaankin käyttöön. Freefoamista löytyy myös esittelyvideo: https://youtu.be/azF2MkqPq_c

Kiinteiden tulostimien lisäksi liikuteltavat tulostusyksiköt ovat olleet keskustelunaiheena jo useamman vuoden ajan. On tiettyjä käyttökohteita, kuten kaivokset, öljynporauslautat, rahtilaivat tai lentotukialukset, joissa tulostimen sijainti lähellä käyttökohdetta helpottaisi ja turvaisi varaosavalmistusta. Yksinkertaisimmillaan tämä voi tarkoittaa merikontteihin sijoitettua valmistusyksiköitä jotka kulkevat mukana laivoissa tai rekoissa. Tähän liittyen messuilla oli esillä ACS (Armored Car System, https://www.acs-armoured-cars.com/) yrityksen modulaarisia tulostimia (panssaroituihin) maastoautoihin asennettuna. Yritys mainosti, että järjestelmä on helposti integroitavissa myös rekkoihin tai laivoihin. Tämä ei sinänsä liene erityisen haastavaa koska kyseessä on pursotukseen perustuvaa tekniikkaa, mutta vaatinee kuitenkin jonkin verran suunnittelua ja räätälöintiä.

Messuilla näkyi myös toinen hieman vastaava kokoonpano, jossa 1A Technologies ja Moduleworks GmbH ovat yhdistäneet voimansa modulaarisen tuotantoyksikön valmistuksessa. Konttiin sijoitettu laitteisto on tyypiltään lankasyöttöinen suorakerrostus ja samassa yhteydessä on myös koneistus.

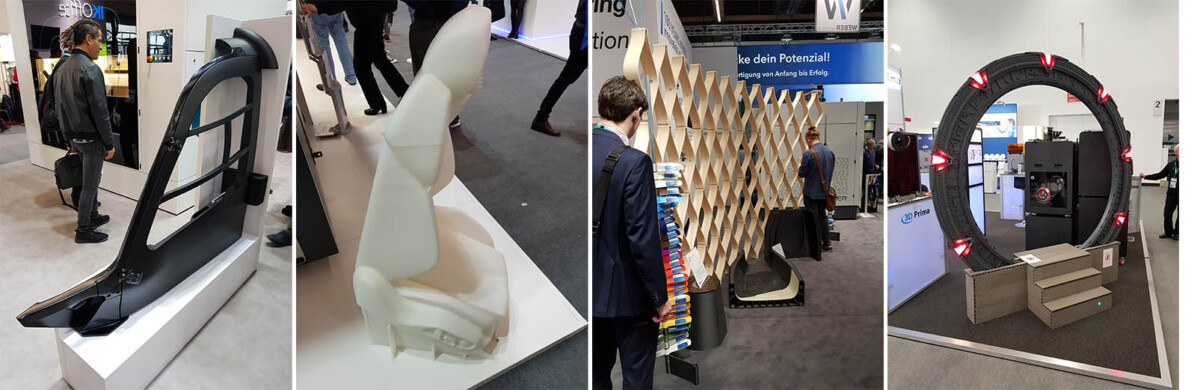

Robottitulosteiden lisäksi messulla oli esillä runsaasti suurikokoisia tulosteita. Osa niistä oli valmistettu suuremmissa tulostimissa kertatulosteina, toisissa kyse oli pienemmistä moduuleista kasattuja kokoonpanoja. Tyypillisimmät esimerkit näyttivät olevan samoja käyttökohteita mitä robottitulostuksen puolella usein näkee, eli erilaiset huonekalut, autojen varaosat ja muotit.

Suuretkin tulosteet täytyy usein viimeistellä halutun lopputuloksen saamiseksi. Alla olevassa kuvassa oikealla oleva apinan pää valmistettiin yhtenä kappaleena suuremmalla tulosteella, mutta oli hiottu ja maalattu sen jälkeen. Toisena oikealla oleva patsas oli puolestaan rapattu tulostuksen jälkeen, jolla oli saatu aikaan kivimäinen pinta kappaleeseen.

Väritulostus on ollut mahdollista jo pitkään, ja tällä hetkellä muoviosien täysväritulostukseen on tarjolla käytännössä kahden valmistajan laitteita. Stratasys alan pioneeri ja markkinajohtaja materiaalin suihkutukseen perustuvalla tekniikallaan, mutta sen rinnalle on viime vuosina noussut varteenotettavaksi kilpailijaksi Mimaki. Stratasys käyttää kehittämäänsä Polyjet tekniikkaa, joka mahdollistaa vokselitason tulostuksen, läpinäkyvän ja joustavan materiaalin sekä yli 500.000 väriä. Mimaki puolestaan mainostaa tulostimensa pystyvän yli 10 miljoonan värin toistoon, mutta ei kykene joustavien materiaalien valmistamiseen.

Kilpailuun heränneenä Stratasys on kehittänyt tekniikkaansa viime vuosina eteenpäin, yhtenä viimeisimpänä uutuutena tarjolle on tullut ”FabriX Innovation kit”, joka mahdollistaa suoraan kankaalle tulostamisen. Ominaisuus on hankittavissa J800 sarjan laitteisiin.

Muovi- ja metallimateriaalien lisäksi messuilla oli esillä myös betoni- ja savitulostusta. WASP esitteli osastollaan muovitulostinten lisäksi savi- ja betonitulostimia sekä niillä valmistettuja kappaleita. Tekniikka ja toimintamalli ovat kummallekin näistä hyvin samankaltaisia, joskin savitulostuksessa pyritään yleensä pienemmällä suuttimella hienompaan tulostusjälkeen käyttökohteista johtuen. Betonitulostuksen jälki on yleensä karkeaa, sillä tulostuksen kohteena on isommat elementit.

Betonitulostukseen liittyen messujen yhteydessä oli vuosittain järjestettävä BE-AM (Built Environment Additive Manufacturing) symposium, joka kerää yhteen paikkaan rakennusteollisuuden parissa työskentelevät 3D-tulostuksen ammattilaiset ja tutkimuslaitokset. Tapahtumalla on oma osastonsa, jossa esitellään symposiumissa esiteltyyn tutkimukseen liittyviä tulosteita. BE-AM julkaisee vuosittain koosteen esitetyistä tutkimuksista vapaasti jaettavassa kirjasessa myös sähköisenä versiona. Vuoden 2022 julkaisussa oli 130 sivua, 8 esseetä ja siinä esiteltiin 12 aiheeseen liittyvää projektia. Kannattaa käydä lataamassa ja lukemassa booklet, jos aihealue kiinnostaa.

Kaiken kaikkiaan Formnext osoittautui tänäkin vuonna tapahtumaksi, josta saa hyvän käsityksen siitä missä 3D-tulostuksen parissa tällä hetkellä mennään ja mitä on lähivuosina tulossa markkinoilla. Koska kyseessä on todella monialaisesti tuotantoa muuttava teollisuus, on kasvuvauhtikin huimaa. Tämän vuoden Formnextin perusteella 3D-tulostuksen soveltuvuus myös sarjatuotantoon on selvää, ja käyttökohteitakin on jo esitetty. Sideainesuihkutuksen yleistyessä 3D-tulostetut osat tulevat yhä tututummiksi myös tavallisille kuluttajille.

Antti Alonen

tki-asiantuntija

Savonia-ammattikorkeakoulu