Tutustutaan aluksi alumiiniin rakennemateriaalina, sillä hitsatuissa rakenteissa alumiinia kuitenkin käytetään selvästi vähemmän kuin terästä. Alumiinista saattaa ensimmäisenä tulla mieleen erilaiset profiilituotteet, alumiiniveneet ja valut tai esim. alumiinivanteet. Alumiiniprofiileja käytetään moninaisissa kohteissa, toisinaan myös hitsatuissa rakenteissa.

Veneissä alumiinilla usein haetaan lujitemuovia huolettomampaa rakennetta esim. kolhuja ja naarmuja vastaan, sillä alumiini luontaisesti suojaa itse itsensä oksidikerroksella. Muutenkin sään- ja kosteudenkestoa vaativissa käyttökohteissa alumiini on potentiaalinen vaihtoehto esim. kuumasinkityille tai ruostumattomasta teräksestä valmistetulle rakenteelle, etenkin jos rakenteen paino halutaan minimoida. Alumiinilla on myös hyvä kylmänkestävyys eli materiaalin lujuus- ja sitkeysominaisuudet säilyvät kylmissä olosuhteissa.

Miten alumiini sitten poikkeaa hitsauksen kannalta teräksestä?

Tähän voi vastata monella eri tavalla, koska seostus vaikuttaa merkittävästi alumiinin hitsattavuuteen. Kuumahalkeilun kannalta, joka lienee merkittävin alumiinin hitsattavuuden arviointikriteeri, alumiinilaadut voidaan jakaa kolmeen kategoriaan: Hyvin hitsattaviin, rajoitetusti hitsattaviin ja huonosti hitsattaviin seoksiin. Alumiinilaadun hitsattavuus on siis syytä varmistaa materiaalitoimittajalta ennen kuin suunnittelee hitsattavia rakenteita.

Vaikka alumiinilaatu kuuluisi hyvin hitsattavien kategoriaan, niin alumiinin pintaa suojaava oksidikalvo on merkittävä hitsausta haittaava tekijä. Alumiinioksidin sulamislämpötila on alumiinia korkeampi, ominaispaino suurempi ja lisäksi se imee kosteutta itseensä. Mikään näistä ei edesauta hitsauksen laadukasta lopputulosta, kosteus mm. synnyttää vetyä ja sitä kautta huokoisuutta hitsiin. Hitsattavuuteen vaikuttaa myös teräkseen verrattuna alumiinin hyvä lämmönjohtavuus ja suuret jäähtymiskutistumat.

Ainevahvuuden kasvaessa hyvä lämmönjohtavuus kasvattaa mm. liitosvirheen ja hitsin huokoisuuden riskiä. Oman lisämausteensa hitsauksen suoritukseen tuo alumiini ominaisuus, ettei se teräksen tavoin muuta väriään lämmetessään.

Alumiinin lujuus

Alumiiniseosten paras lujuus saavutetaan seostuksen lisäksi muokkauslujituksen ja sopivien lämpökäsittelyjen, termeinä: liuotushehkutus, erkautuskarkaisu ja vanhennus avulla. Mitä lujitusmenetelmää käytetään, riippuu alumiinilaadusta eli seostuksesta ja siitä millainen loppulujuus (toimitustila) perusaineelle halutaan. Hitsauksen lämmöntuonti, ainakin osin heikentää muokkauslujituksen ja lämpökäsittelyjen vaikutuksia. Lisäksi lämmöstä voi seurata myös rakeenkasvua. Vanheneville alumiinilaaduille hitsaus aiheuttaa ns. ylivanhenemista, jonka seurauksen materiaalin kovuus ja lujuus heikkenevät.

Lämmöntuonnin seuraukset näkyvät hitsin muutosvyöhykkeellä (HAZ). Mikäli liitosta ei voida sijoittaa alhaisen jännitystilan alueelle, niin on valittava sellainen alumiinilaatu, jossa lujuuden heikennys on mahdollisimman vähäistä. Tuotu lämpömäärä vaikuttaa sekä muutoksen laajuuteen, että suuruuteen eli mitä pienempi lämmöntuonti sen vähäisempi on myös lujuuden menetys. On myös alumiinilaatuja, joiden lujuus ainakin osin palautuu myös itsestään (luonnollinen vanheneminen).

Alumiinin hitsausmenetelmät

Mutta palataan takaisin otsikon aiheeseen eli hitsaukseen. Yleisimmät alumiinin hitsausmenetelmät ovat kaarihitsaus, etenkin Mig- ja Tig-hitsaus, mutta muitakin vaihtoehtoja on kuten kitkahitsaus pyörivällä työkalulla (FSW). Laserin käyttöä alumiinin hitsauksessa ja leikkauksessa on haitannut mm. säteen takaisinheijastusongelmat. Lyhyen aallonpituuden eli kuitu-, kiekko- ja diodilasereilla takaisinheijastuksen ongelma on vähäisempi.

Tämän tiedon rohkaisemana päätimme kokeille kuvan 1 laitteistolla laserhybridihitsauksen soveltuvuutta EN AW-6005A laadun alumiiniin. Kyseessä on yleisesti pursotetuotteissa käytetty, keskiluja (murtolujuus max. 270 MPa) alumiinilaatu. Hybridihitsauksen tuloksia verrattiin tuotantokäytössä olleeseen Mig-hitsaukseen.

Testijärjestelyt

Tuotannossa hitsattiin 5 mm päittäisliitoksia Mig-prosessilla. Suojakaasuna oli Argonia ja lisäaineena Alumig Si5 lanka. Suojakaasun ja lisäaineen valinta Laser-Mig-hybridihitsaukseen oli helppoa, sillä samat lähtökohdat haluttiin säilyttää. Hybridiprosessin osalta ensisijaiseksi tavoitteeksi asetettiin hitsauksen nopeutus, ilman että hitsin muut ominaisuudet kuten metallurgiset, lujuustekniset tai visuaaliset ominaisuudet kärsivät.

Hybridiprosessin vahvuus ja samalla haaste on kahden eri prosessin parametrien yhteensovittaminen. Vahvuus se on siinä mielessä, että niitä voidaan säätää toisistaan riippumattomina. Kun laserilla usein tavoitellaan syvää tunkeumaa, niin Mig-prosessilla tuotetaan liitoksen tarvitsema lisäaine.

Kummankin prosessin parametreja voidaan säätää liitoksen vaatimusten mukaan. Haaste liittyy parametrien määrään, sillä vaatii ymmärrystä säätää oikeaa/oikeita parametreja halutun lopputuloksen aikaansaamiseksi, sillä prosessit vaikuttavat myös toisiinsa.

Kuvasta 2 näkyy periaatteelliset kuvat hitsauksessa käytetyistä liitosmuodoista, jossa väreillä on korostettu liitettäviä osia. Koska kyse oli profiilituotteesta, niin siihen oli saatu muotoiltua juurituki mukaan, joka etenkin Mig-hitsauksessa helpottaa laadukkaan lopputuloksen saavuttamista.

Kuva 2. Vasemmalla Mig-hitsauksessa ja oikealla hybridihitsauksessa käytetty railomuoto.

Tulokset

Ensisijaiseen tavoitteeseen päästiin, sillä hybridihitsauksessa käytetyillä parametreilla saavutimme noin 2,5 x suuremman hitsausnopeuden kuin tuotannon käyttämässä Mig-hitsauksessa. Visuaalisesti tarkasteltuna hybridihitsatut liitokset vastasivat laadullisesti hyvinkin Mig-hitsattuja. Suurin näkyvä ero on kuvasta 3 erottuva hitsien leveysero. Hybridihitsin kapeus oli täysin odotettavissa syvemmän tunkeuman, pienemmän lisäainemäärän (ero railomuodossa) ja pienemmän lämmöntuonin myötä.

Kuva 3. Vasemmalla hybridihitsattu liitos ja oikealla Mig-hitsattu samalta etäisyydeltä kuvattuna.

Kun visuaalinen laatu oli todettu hyväksi, niin siirryttiin rikkoviin testeihin. Kovuus- ja vetotestejä varten pilkottiin hitseistä sopivia näytekappaleita. Kovuusmittaukset tehtiin Vickers menetelmällä, 5 kg kuormalla (HV5). Hitsin Vickers-kovuus oli noin 50 sekä Mig- että hybridihitsatuissa liitoksissa. Muutosvyöhykkeellä (HAZ) oli havaittavissa, että Mig-hitsatuissa liitoksissa Vickers-kovuus (kovuusarvona 60) oli suurempi kuin hybridihitsatuissa, mutta noin 5 Vickersin kovuuseroa ei pidetty merkittävänä.

Kovuuseroihin ei pystytty määrittämään selkeää syytä, mutta koska Mig-hitsatut liitokset oli asiakas hitsannut aiemmin, niin yksi mahdollisuus on toimituserien yksilöllinen vaihtelu. Toinen mahdollisuus on Mig-hitsauksen jälkeinen luonnollinen vanheneminen ja sitä kautta kovuuden kasvua on voinut tapahtua myös ajan kuluessa.

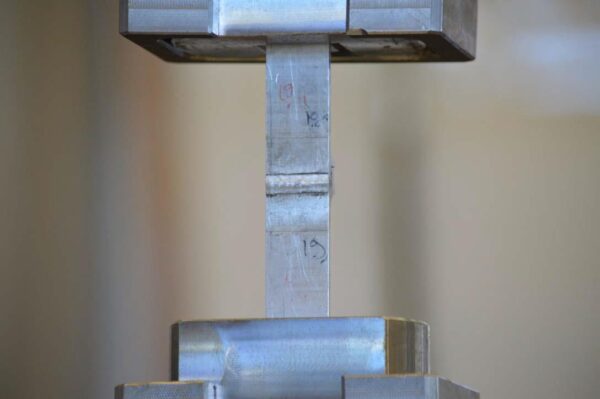

Liitosten lujuuden vertailuun käytettiin kuvan 4 mukaista staattista vetokoetta. Molemmilla menetelmillä hitsatuista liitoksista tehtiin vetokoekappaleita, joista osa rikottiin huoneenlämpötilassa ja osa jäähdytettiin -40 ⁰C ennen vetokoetta. Pakkastestillä haluttiin varmentaa teoriaa, ettei alumiinin lujuus laske, toisin kuin joillakin teräslaaduilla, kylmissä olosuhteissa. Koekappaleiden testauksen aikaisen lämpenemisen hidastamiseksi, myös kiinnitysleuat jäähdytettiin samaan lämpötilaan. Testin aikana lämpötilaa vielä varmennettiin infrapunamittarilla. Teoria sai vahvistuksen, pakastus ei ainakaan heikentänyt kestävyyttä, pikemminkin päinvastoin.

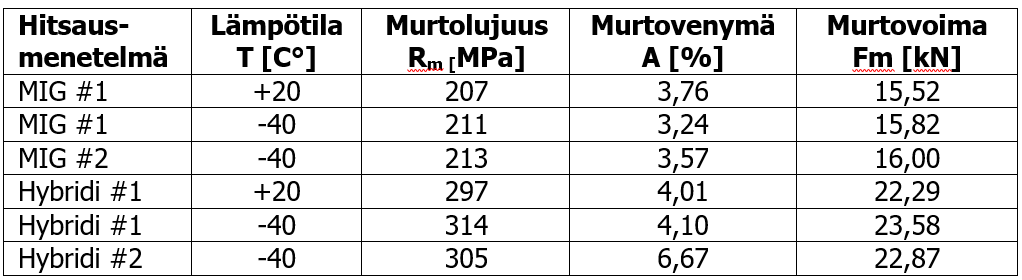

Taulukko vetokokeiden tuloksista

Yhteenveto

Vaikka testit tehtiin vain muutamilla koekappaleilla, niin jo tälläkin näytemäärällä on nähtävissä suuntaviivat. Kuten taulukosta on havaittavissa, murtolujuus on parempi hybridiliitoksissa. Tämä ei sinällään yllätä, koska pienemmän lämmöntuonnin ansiosta alumiinin lujuuden tulee jo teoriankin myötä olla parempi. Se tosin on hivenen yllättävää, että myös murtovenymä oli hybridiliitoksissa vähän suurempi. Yleensä suurempi lujuus yhdistetään heikompaan sitkeyteen, mutta ei tällä kertaa.

Näiden testien valossa hybridihitsauksen käyttö myös alumiinille on potentiaalinen vaihtoehto. Hitsin lopputuloksen kannalta hybridihitsaus antoi paremmat tulokset kuin tuotantokäytössä ollut Mig-hitsaus. Hitsaus oli nopeampaa, liitos oli lujempi ja murtovenymä jopa parempi.

Visuaalisen laadun kannalta, hitsin kapeus ei ollut ainakaan haitta. Lisäksi liitospintoja ei tarvinnut viisteyttää, jolloin esivalmisteluun tarvittava työ olisi useissa tapauksissa pienempi. Kokonaisuutena on vaikea nimetä hybridihitsaukselle huonoja puolia, jos laserlaitteiston kalliimpaa hankintahintaa ei sellaiseksi haluta nimetä. Laajempi selvitys testeistä on luettavissa Joni Andersin opinnäytetyöstä, joka löytyy klikkaamalla täältä.

Kirjoittaja:

Esa Jääskeläinen, tutkimus- ja kehityspäällikkö