Savonia-artikkeli: Formnext 2022 – Robottitulostus yleistyy

#SavoniaAMK

#SavoniaUAS

Robotiikka oli Formnext-messuilla tänä vuonna vahvasti esillä. Robottitulostuslaitteiden ja materiaalitoimittajien määrä oli kasvanut sekä metallien että muovin osalta, jonka lisäksi esillä oli yhä useampia esimerkkejä robottien hyödyntämisestä jälkikäsittelyssä ja laaduntarkkailussa.

Metallitulostuksessa ”robottitulostus” kuuluu suorakerrostuksen kategorian alle (DED, directed energy deposition) ja materiaalina voidaan käyttää jauhetta tai lankaa. Tarvittava lämpöenergia materiaalin sulatusta varten voidaan tuoda joko laserilla, elektronisuihkulla tai hitsauksen tapaan valokaarella. Jauhetta käyttävissä suorakerrostusjärjestelmissä materiaali suihkutetaan kohteeseen ja samanaikaisesti sulatetaan se laserilla tai elektronisuihkulla. Lankasyöttöisissä laitteissa kyse on tyypillisesti kaarihitsauksesta, mutta myös laseriin tai elektronisuihkuun pohjautuvia laitteita on markkinoilla.

Muovin robottitulostuksessa tyypillisin ratkaisu on materiaalin pursotukseen perustuva järjestelmä, johon syötetään materiaali granulaattina. Tarjolla oli lukuisia eri toimijoita sekä kokonaisille järjestelmille (robotti+solu+tulostuspää+ohjelmisto) että yksittäisille järjestelmän osille. Pelkän tulostuspään hintaluokka on tällä hetkellä noin 40.000-80.000 € kun yksittäiseen robottiin perustuvan ”kokonaisen” järjestelmän hinta on varustelusta riippuen yli 200 000 €. Järjestelmien käytössä tarvittavien ohjelmistojen vuosittaiset lisenssihinnat pyörivät 10.000-30.000€ välillä joka on myös hyvä huomioida järjestelmien jatkuvissa käyttökustannuksissa. Suuren kokoluokan järjestelmillä (valmistajina mm. Thermwood ja Ingersol) hintaluokka lähtee miljoonasta eurosta ylöspäin.

Osa laitetoimittajista on kehittänyt tai kehittämässä omaa ohjelmistoaan tulostusprosessille, mutta tarjolla on myös geneerisiä robottitulostukseen tarkoitettuja ohjelmistoja, jotka voidaan räätälöidä asiakkaan käyttämän laitteistoon soveltuviksi. Messuilla esillä olivat mm. AI Build, Adaxis, WAAM3D, Siemens, MX3D ja Autodesk. Ohjelmistoihin liittyen FAME järjesti marraskuussa ”WAAM afternoon” –tapahtuman, jossa eri ohjelmistotoimittajat esittelivät lankasyöttöisen suorakerrostukseen soveltuvia ohjelmistoja. Robottitulostuksessa tarvittaviin ohjelmisto-ominaisuuksiin ja tämän hetken tarjontaan perehdytään tarkemmin myöhemmin julkaistavassa artikkelissa.

Muovin robottitulostus

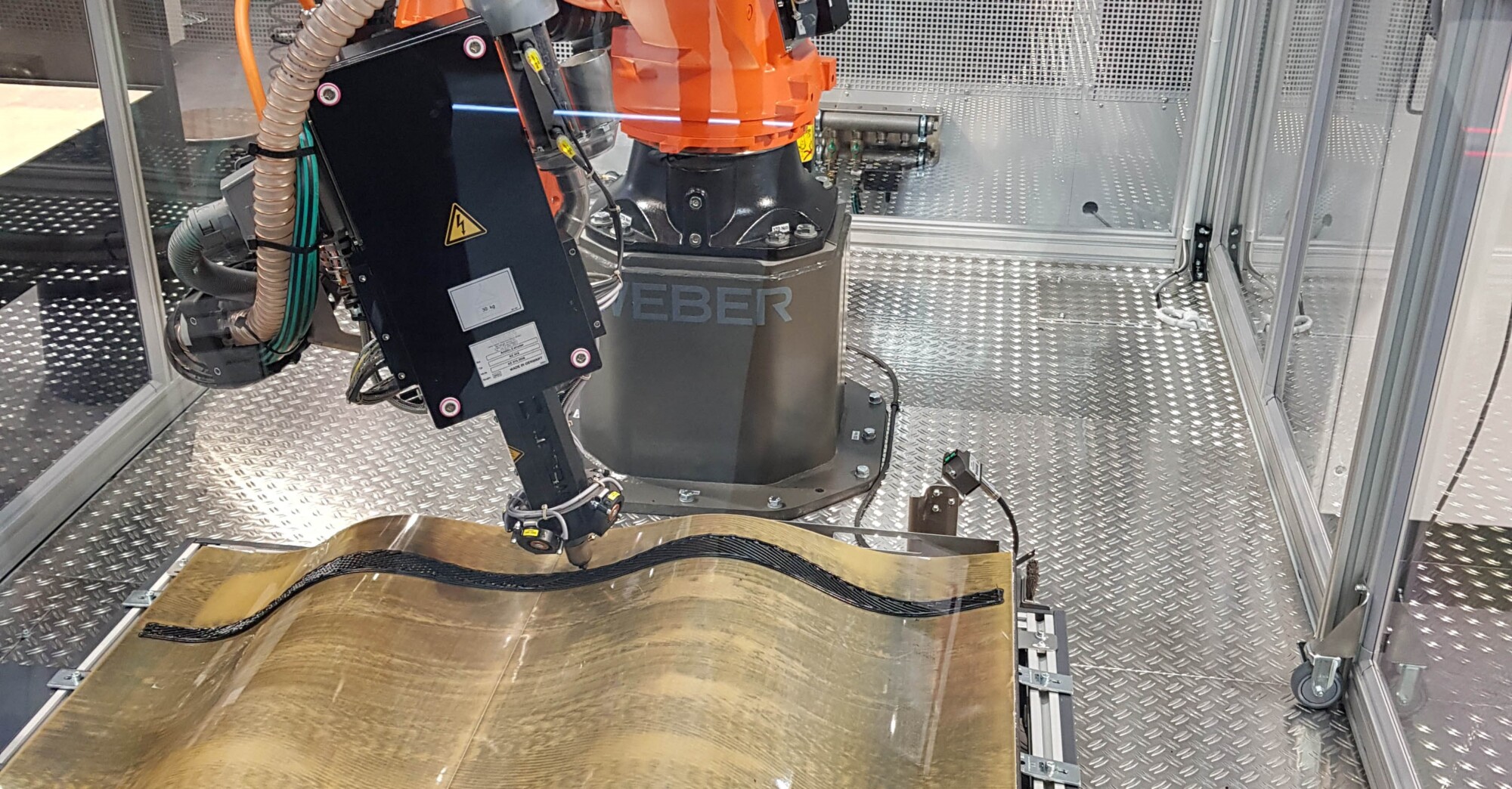

Kuten edellä mainittiin, muovin robottitulostus perustuu yleensä materiaalin pursotukseen. Tarvittavia komponentteja ovat materiaalisäiliö, robotti ja tulostuspää. Materiaalisäiliön yhteydessä on yleensä jonkinlainen materiaalin kuivausjärjestelmä, sillä useat tulostusmateriaalit ovat herkkiä ilmankosteudella. Lisäksi tarvitaan tulostusalusta, sekä mahdolliset sensorit/apulaitteet, joita hyödynnetään tulostusprosessin hallinnassa. Edistyneemmissä järjestelmissä on lisäksi joko erillinen jälkikäsittelyrobotti tai tulostuspään tilalle vaihdettava työkalupää joka mahdollistaa tulosteen viimeistelyn esimerkiksi jyrsimällä.

Helpoin tulostusalusta on MDF-levy, joka edullinen, ja toimii monelle materiaalille. Pöytäkokoisten materiaalin pursotuslaitteiden tapaan jotkin materiaalit tarvitsevat lämmitettävää tulostusalustaa joka tulostusalueen kasvaessa vaatii omia järjestelyjään. Muutamalla toimijalla on käytössä alumiinirivoista muodostuva alusta, sillä uritettu alusta mahdollistaa hyvän pidon myös ilman lämmitystä. Mikäli järjestelmässä on myös jälkikäsittelytoimintoja, muuttuu asia hieman monimutkaisemmaksi. Tulostukseen riittää kohtalainen pito ilman varsinaista mekaanista kiinnitystä, mutta jälkikäsittelyä varten kappale pitää olla kunnolla kiinni alustassa. Tämä tapahtuu yleensä jonkinlaisella kiinnittimellä, joka pultataan kiinni alustaan.

Oma lukunsa ovat erilaiset kääntö- ja pyörityspöydät, jotka tuovat tulostukseen lisää vapausasteita ja mahdollisuuksia – mutta myös haasteita. Kuvassa 2 näkyy keskellä tyypillisiä staattisia tulostusalustoja, ja reunoilla kääntöpöytää hyödyntäviä järjestelmiä.

Robottitulostuksen selkein etu perustulostimiin verrattuna on tulostusalueen koko, jota rajoittaa vain robotin ulottuvuudet. Tarvittaessa robotin ulottuvuutta voidaan parantaa sijoittamalla se lineaariradalle, ja suuremmissa järjestelmissä tyypilliset gantry –ratkaisut mahdollistavat jopa kymmenien metrien tulostusalueet.

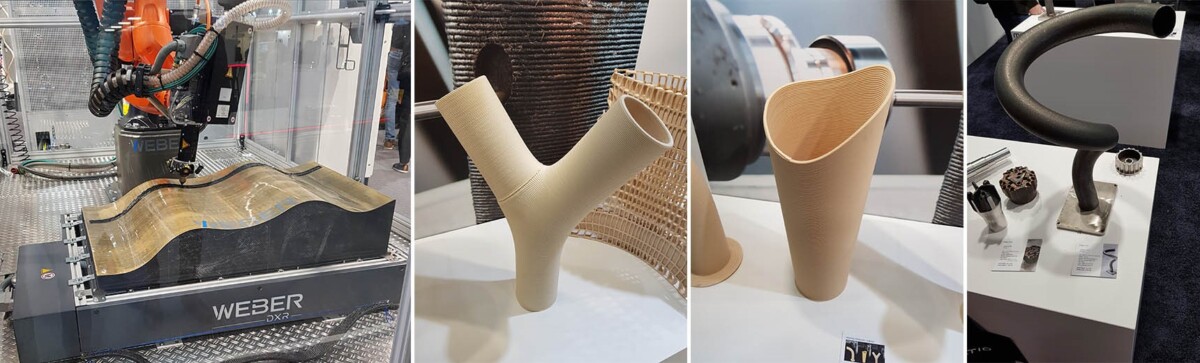

Toinen selvä ja tärkeä etu on robotin vapausasteet eli akselien lukumäärä. Tyypillisesti 3D-tulostuksessa kappale siivutetaan ja valmistetaan kerros kerrokselta siten, että kerrokset ovat pystysuuntaisia ja kappale valmistuu alhaalta ylöspäin. Robotin käyttäminen mahdollistaa myös ei-tasomaiset kerrokset sekä mm. kappaleen ja tulostuspään kääntämisen tulostuksen aikana. Kappale voidaan esimerkiksi tulostaa useammassa osassa siten, että sitä välillä käännetään tai tulostus voi tapahtua vinossa tulostusalustaan nähden. Alla olevassa kuvassa näkyy esimerkkejä robottitulostuksen tuomista mahdollisuuksista tulostusprosessiin.

Mihin robottitulostusta muovipuolella sitten käytetään?

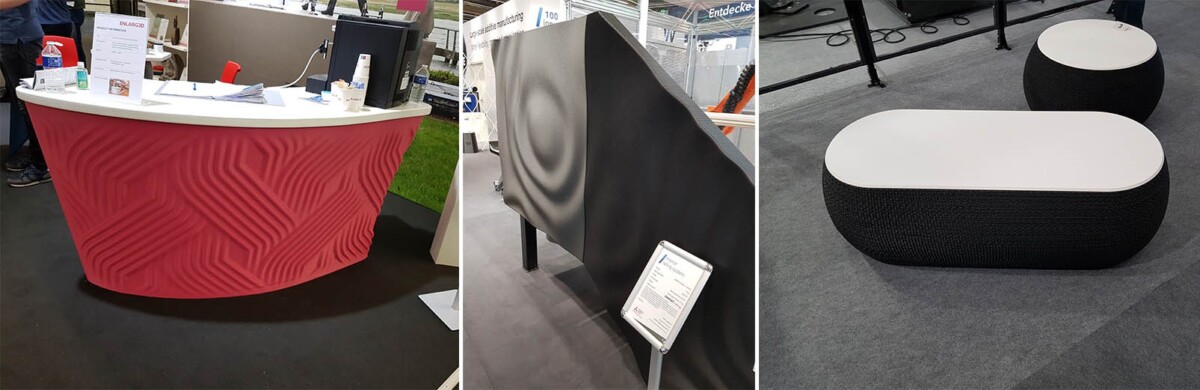

Käyttökohteita on 3D-tulostukselle tyypilliseen tapaan lukuisia joista messuilla ja julkisuudessa esitetään yleensä visuaalisesti edustavimpia esimerkkejä. Messuilla esillä olleet suuret tulosteet voi tiivistää lyhyesti kolmeen kategoriaan: muotit, huonekalut, ja suuret kappaleet.

Teollisuuden kannalta yksi tärkeimmistä käyttökohteista muovin robottitulostukselle on sen tuoma mahdollisuus suurten rakenteiden tulostamiseen ja erityisesti muottipuolelle. Vaikka viime vuosina julkisuudessa on ollut esillä 3D-tulostettuja autoja, veneitä ja muita suuria kappaleita, ovat muotit käyttökohteena selvästi merkittävämpi. Suurikokoisia muotteja käyttävät tyypillisesti ilmailu- ja avaruusteollisuus (mm. siipien muotit), energiateollisuus (mm. tuulivoimaloiden siipien muotit sekä erilaiset putkiyhteet), veneteollisuus (mm. laivojen ja moduulien muotit) sekä autoteollisuus.

Robottitulostus mahdollistaa suurtenkin muottien valmistamisen kustannustehokkaasti perinteisiin valmistusmenetelmiin verrattuna. Muottikäytössä tulosteiden pinta täytyy usein viimeistellä, jotta valmistettavaan kappaleeseen ei jää tulostusprosessille tyypillistä kerrosmaista rakennetta. Tulostusmateriaaleista löytyy ominaisuuksia vaativiinkin käyttökohteisiin mutta mikäli käyttökohteessa vaaditaan hyvää lämpötilan- ja kemikaalinkestoa, näkyy se myös tulostusmateriaalin hinnassa. Tulostusmateriaalien hinta granulaattina on tulostusfilamenttia halvempia, mutta tämä ei tarkoita aina halpaa. Halvimmillaan tulostusgranulaatit maksavat 4-5 € / kg, mutta vaativaan muottikäyttöön tarkoitetut, yli 150 asteen lämpötilaa kestävät materiaalit maksavat tyypillisesti yli 75 € / kg.

Tulostusmateriaalit ovat yleensä kuituvahvistettuja ja sisältävät tyypillisesti 20-50% lasikuitua tai hiilikuitua. Myös puukuitumateriaaleja on tarjolla. UPM on ollut markkinoilla jo useamman vuoden ajan UPM Formi 3D –biokomposiittimateriaalilla, joka sisältää 20% puukuitua.

Yleistyvä esimerkkituote robottitulostukselle ovat erilaiset huonekalut. Robottitulostusjärjestelmien yleistyessä onkin oletettavaa, että tämä käyttöalue kasvaa entisestään, sillä menetelmä soveltuu hyvin monimuotoisten tuotteiden piensarjavalmistukseen. Ympäristöystävällisen biokomposiittimateriaali huonekalun raaka-aineena on varmasti myös sellainen asia, johon kuluttajat jatkossa kiinnittävät entistä enemmän huomiota.

On kuitenkin hyvä muistaa, että koska materiaalin pursotukseen perustuvassa järjestelmässä valmistetaan yhtä kappaletta kerrallaan, ei tulostettavien huonekalujen hintataso tule nykyisillä menetelmillä laskemaan erityisen edulliselle tasolle. Jos esimerkiksi tuolin paino on 10 kg ja tulostusaika 6 tuntia ovat sen pelkät valmistuskustannukset (materiaalikustannus+konetuntiaika) jo noin 400 – 500 € luokkaa ilman viimeistelyjä tai muita kustannuksia.

Tuolien lisäksi messuilla näkyi erilaisia sermejä ja seinäpaneeleita, joihin oli 3D-tulostamalla luotu monimuotoista pintaa. Tämän tyyppisiä ratkaisuja käytetään myös erilaisissa muottisovelluksissa.

WAAM, metallin robottitulostus

WAAM eli wire-arc additive manufacturing kääntyy suomeksi lankasyöttöiseksi suorakerrostukseksi. WAAM –termistä on hyvä tietää myös se, että kyseessä on WAAM3D –yrityksen rekisteröimä tavaramerkki, vaikkakin sitä käytetään yleisesti kuvaamaan lankasyöttöistä suorakerrostusta.

Kyseessä on tulostukseen soveltuvilla hitsausvälineillä (mm. Fronius CMT) toimiva tulostusprosessi, jossa kappale valmistuu kasvattamalla muoto hitsaamalla kerroksia toisiensa päälle. Menetelmä on konepajateollisuudelle mielenkiintoinen, sillä aika monesta alan yrityksestä löytyisi jo hitsaussolu ennestään, ja prosessikin olisi materiaaleja myöten tuttu. Kynnys ottaa 3D-tulostus käyttöön jossain muodossa olisi siis huomattavasti pienempi kuin monen muun 3D-tulostusmenetelmän kanssa.

Käytännössä asia ei kuitenkaan ole aivan niin helppoa, vaan tulostuksen myötä mukaan tulee jonkin verran lisää haasteita, joista on hyvä olla tietoinen. Osa näistä haasteita, esimerkiksi ohjelmistot ja prosessinseuranta, ovat tyypillisiä myös muovitulostuksen puolella, mutta metallia tulostettaessa korostuvat mm. lämpötilahallintaan liittyvät asiat.

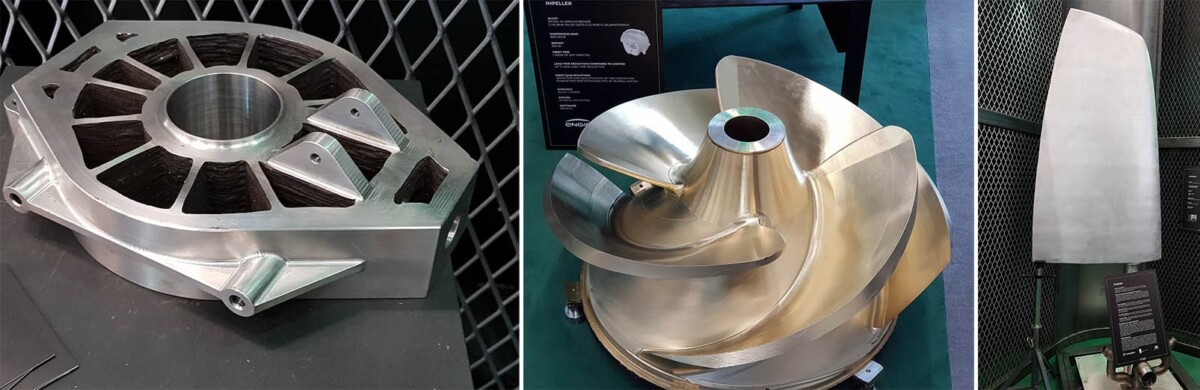

WAAM –prosessilla tehdyt kappaleet ovat tulostuksen jälkeen helposti tunnistettavissa, sillä tulostusjälki on karkeaa johtuen materiaalin syöttönopeudesta ja suuresta kerroskorkeudesta. Tällä ei ole välttämättä lopputuotteen kannalta merkitystä, sillä kappale viimeistellään haluttuun pinnanlaatuun jälkikäteen niiltä osin kuin se on tarpeellista.

Ohjelmistojen osalta metallipuolella on hieman rajatummat vaihtoehdot kuin muovipuolella, sillä osa markkinoilla olevista ohjelmistoista on sidottu valmistajan omiin robottisoluratkaisuihin. Tällä on pyritty minimoimaan erilaisista kokoonpanoista aiheutuvat häiriötekijät prosessissa.

Valmiin kokonaisratkaisun tarjoaminen on ymmärrettävää, sillä teollisuudelle kelpaavat metalliset 3D-tulostetut rakenteet vaativat laadunvarmistusta, joka on helpompi toteuttaa silloin kun kaikki langat ovat omissa käsissä. Lankasyöttöisessä suorakerrostuksessa tämä tarkoittaa prosessin jatkuvaa seurantaa ja dokumentointia, jotta mahdollisiin virhetilanteisiin voidaan puuttua mahdollisimman aikaisessa vaiheessa.

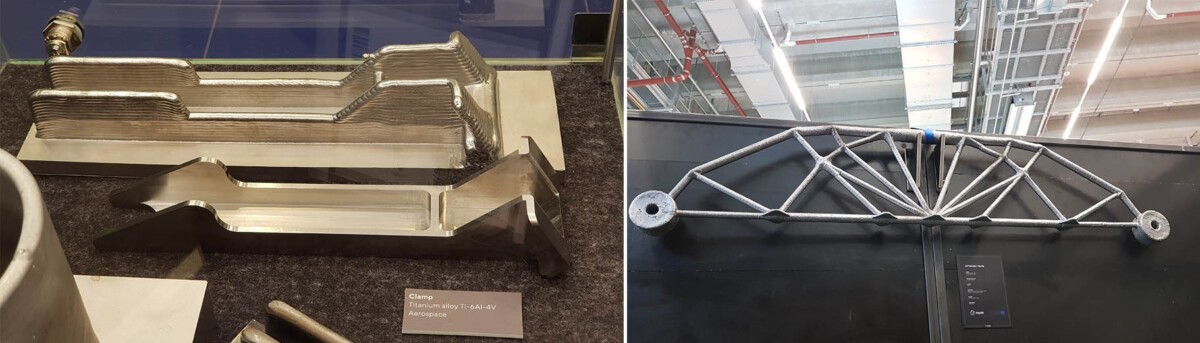

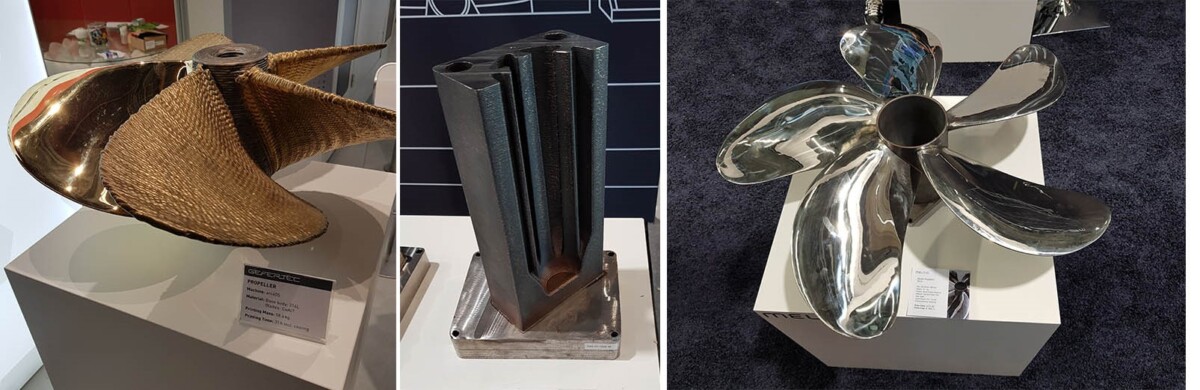

Yksi tunnetuimmista nimistä WAAM –puolella on MX3D (https://mx3d.com/) joka on profiloitunut yhtenä alan pioneereista. Yritys tunnetaan mm. 12 metriä pitkästä, ruostumattomasta teräksestä valmistetusta jalankulkusillasta joka asennettiin Amsterdamiin viime vuonna. Yrityksen osastolla oli lukuisia esimerkkejä WAAM -tulosteista eri käyttökohteisiin. Kuvassa 9 vasemmalla näkyy 13.9 kg painava pyörän kannatin ruostumattomasta teräksestä jonka tulostusaika on 5h 30 min. Kuvan keskellä näkyvä juoksupyörä on valmistettu nikkelialumiiniseoksesta (CUAL8NI6), painaa 350 kg ja sen tulostus kesti viikon. Kuvassa oikealla näkyvä peräsin on puolestaan valmistettu alumiiniseoksesta, painaa 142 kg ja sen tulostusaika oli 120 tuntia.

On kuitenkin hyvä muistaa, että WAAM ei sovellu pelkästään suurten kappaleiden valmistukseen, vaan sillä voi olla kannattavia käyttökohteita myös pienissä kappaleissa. Kun tulostettuja osia verrataan blokeista koneistettaviin kappaleisiin, on menetelmän etu materiaalihukan osalta selvää. Tällä on merkitystä varsinkin silloin, kun materiaali on kallista.

Joillakin valmistajilla oli esimerkkikappaleiden yhteydessä ilmoitettu myös kappaleiden tulostuskustannukset. Yhtenä esimerkkinä Kuvassa 11 oikealla oleva, Meltion osastolla esillä ollut propelli. Kappaleen materiaali on ruostumaton teräs 316L, paino 12,1 kg, kerroskorkeus 0,6-1,2 mm, tulostusaika 43h 40 min ja se on jälkikäsitelty kiillottamalla. Kappaleen ”tulostuskustannukseksi” kerrottiin 187 euroa, mutta tällä tarkoitettiin todennäköisesti vain kappaleen materiaalikustannusta, sillä pelkkä konetuntikustannus tulostuksen ajalta ylittäisi tulostuskustannuksen.

Yhtenä potentiaalisena käyttökohteena lankasyöttöiselle suorakerrostukselle ovat erilaiset liitoskappaleet ja yhteet. 3D-tulostus mahdollistaa näiden valmistamisen räätälöidysti käyttökohteen tarpeiden mukaisesti. Kuvassa 12 näkyy seinärakennelma, jossa on käytetty 3D-tulostettuja yhdyskappaleita.

Messujen perusteella robottitulostus on koronan jälkeen vihdoin pääsemässä vauhtiin ja konkreettisia käyttökohteita oli esillä lukuisilta eri aloilta. Vaikka käytännön esimerkkejä löytyykin jo runsaasti, on valmistusmenetelmällä edessä vielä sama haaste kuin muillakin tulostusmenetelmillä – eli laadunvarmistus ja sen todistaminen. Muutamilla laitetoimittajilla on omissa järjestelmissään jo tälläkin hetkellä ominaisuuksia, joiden avulla tämä onnistuu ainakin jollain tasolla. Mikäli robottitulostusjärjestelmän rakentaa itse käyttämällä teollisuusrobottia ja tulostuspäätä, täytyy prosessinhallintaan ja laadunvarmistukseen liittyviin asioihin kiinnittää erityistä huomiota.

Kirjoittaja:

Antti Alonen, tki-asiantuntija, Savonia-ammattikorkeakoulu