Savonia-artikkeli: Formnext 2023 – 3D-tulostuksen tilannekatsaus, osa 1

Formnext on pitänyt pintansa yhtenä maailman merkittävimmistä 3D-tulostukseen painottuvista messutapahtumista. Se järjestetään vuosittain Frankfurtissa ja nykyisin tapahtuman yhteydessä järjestetään myös rakennusalan lisäävään valmistukseen painottuva BE-AM (Built Environment Additive Manufacturing) konferenssi.

Messuilla kävi 32851 vierailijaa, joista reilu puolet saapuivat Saksan ulkopuolelta. Kävijämäärässä oli kasvua 11% edellisvuoteen verrattuna. Katsottavaa riitti, sillä myös näytteilleasettajien määrä oli kasvanut ollen tänä vuonna 859. Näytteilleasettajien joukossa olivat 3D-tulostuksen suurimmat laitetoimittajat, ohjelmistotoimittajat, palveluntarjoajat ja materiaalitoimittajat mutta myös lukuisa määrä uusia tulokkaita.

Tämä tarkoittaa sitä, että kolmessa päivässä ei ehdi messujen neljää hallia kiertää läpi, mikäli jää syvällisemmin perehtymään tarjontaan tai kuuntelemaan esityksiä. Messuilla oli kolme esiintymislavaa messujen omia konferenssiesityksiä varten: application stage, industry stage ja technology stage, joissa järjestettiin yhteensä 148 esitystä tai paneelikeskustelua. Esitysten ja esittäjien taso vaihteli messuille tyypilliseen tapaan suuresti – tuntemattomista tutkijoista ja pienyrityksistä alan suuryrityksiin ja johtaviin asiantuntijoihin kuten Terry Wohler.

Messujen puolivälissä järjestettiin myös Suomen pikavalmistusyhdistys FIRPAn jäsenille esitelmä- ja verkostoitumistilaisuus, joka kokoaa yhteen suomalaisia alan piirissä toimivia asiantuntijoita, tutkijoita ja yrittäjiä. FIRPAn asiantuntijat kartoittivat messujen sisältöä muutamana päivänä ennen tilaisuutta ja esittelivät sen pohjalta tiivistelmän ja havaintojaan messujen tarjonnasta. Tilaisuus oli edellisvuosien tapaan hyödyllinen, sillä Formnext on kasvanut jo sen verran suureksi tapahtumaksi, että siellä helposti kävelee pienemmistä osastoista ohi. Niinpä vinkkien saaminen messuilla kiertämisen yhteydessä on hyvä tapa varmistua siitä, että mielenkiintoisimmat uutuudet tulee nähtyä.

Savonian asiantuntijat vierailivat messuilla 3D-tulostuksen yhteishankkeeseen (3DTY) -liittyen. Hankkeessa tiivistetään suomenlaajuista yhteistyötä tutkimuslaitosten välillä erityisesti suurten kappaleiden 3D-tulostukseen liittyen. Messuilla olikin tähän liittyen sen verran runsaasti tarjontaa, että suurten kappaleiden tulostukseen liittyvistä huomiosta julkaistaan oma artikkelinsa. Tässä artikkelissa kerrotaan yleisellä tasolla messuilla havaituista asioista ja uutuuksista.

Ajankohtaisia toimialat ylittäviä teemoja olivat vihreä siirtymä ja kestävä kehitys, varaosien valmistus ja digitaalinen toimitusketju. Näitä nostettiin esille useiden ohjelmistotoimittajien, laitevalmistajien ja materiaalitoimittajien voimin. Myös sarjatuotantoon liittyviä asioita oli edellisvuosiin verrattuna enemmän, mutta tämä lienee 3D-tulostuksen luonnollista kehityskulkua. Messuilla oli myös esillä aiempaa runsaammin kiinalaisia laitevalmistajia, joiden tekniikka alkaa olla jo länsimaista tasoa, ainakin paperilla. Kiinalaisten toimijoiden, osittain suurillakin osastoilla oli kuitenkin vähemmän väentungosta kuin länsimaisilla vastaavilla.

Messuilla oli esillä lukuisia käyttökohteita eri valmistajien ja palveluntarjoajien toimesta. Nykyisin 3D-tulostus on varteenotettava valmistusmenetelmä myös perusteollisuudessa mutta vielä 10 vuotta sitten menetelmä oli teknisesti haastaviin (ja arvokkaisiin) käyttökohteisiin profiloitunut valmistusmenetelmä. Vaikka 3D-tulostus onkin tullut lähemmäksi normaalia valmistavaa teollisuutta, ovat teknisesti haastavat käyttökohteet edelleen erinomaisia asiakkaita valmistusmenetelmän käytölle. Messuilla oli runsaasti esimerkkejä niin kilpa-autoteollisuudesta kuin avaruus- ja ilmailualaltakin. Formuloita, tai ainakin niiden kaltaisia ajoneuvoja oli esillä täysikokoisina peräti kolmen eri toimijan osastolla (3DSystems, Additive Industries ja Intamsys). Luonnollisestikaan ajoneuvoja ei kokonaan tulostamalla valmisteta, mutta ajoneuvot toimivat kiinnostuksen herättäjinä ja valmistajilla oli osastoillaan hyviä esimerkkejä niihin valmistettavista osista.

Esimerkiksi 3D Systems esitteli osastollaan formula 1 -autoon valmistettuja, 3D-tulostettuja osia. Yritys on tehnyt yhteistyötä formuloiden parissa jo yli 25 vuotta sillä Benetton Formula 1 Team osti ensimmäisen 3D-tulostimensa 3D Systemsiltä vuonna 1998. Kilpa-autoilu on yksi 3D-tulostuksen käytön pioneereista ja varhaisista omaksujista. 3D Systemsin osastolla oli esillä BWT Alpine Formula 1 -auto, jonka ympärille oli kerätty laaja ja mielenkiintoinen kattaus erilaisia osia, joita yritys on eri 3D-tulostustekniikoilla ja eri materiaaleista valmistanut. Osa tulosteista oli osien valmistuksessa käytettyjä työkaluja ja muotteja, osa suoraan tulostamalla valmistettuja osia. 3D-tulostus tarjoaa erinomaisia mahdollisuuksia kevyiden ja kestävien osien valmistukseen, joten sinä mielessä käyttökohde on hyvin kohdallaan.

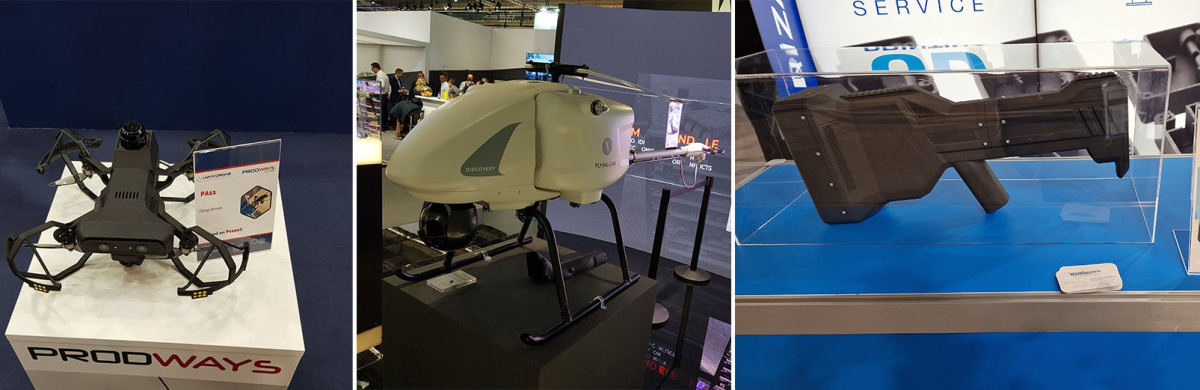

Ilmailupuolen käyttökohteista kuluttajia lähimpänä lienevät droonit ja lennokit, joita eri toimijoilla oli runsaasti esillä. Viime vuosina droonien käyttö on ollut paljon esillä niin erityisesti Ukrainan sodan myötä sotilaspuolen käyttökohteissa. 3D-tulostus sopii hyvin kevyiden ja kestävien rakenteiden valmistamiseen, joten se on erinomainen käyttökohde niin droonien runkoon kuin moniin niihin liittyvien osienkin valmistukseen. Lisäksi droonien vastapainoksi messuilla oli esillä myös Teknodizayn yrityksen kehittämä LD80 taktinen anti-drone tuote (https://londondrd.uk/#technology) joka on kehitetty niiden torjuntaan.

Teknisten esimerkkien lisäksi tarjolla oli runsaasti esimerkkejä suorista kuluttajatuotteista. Kuten valveutuneemman lukijat jo tietävätkin, 3D-tulostuksen käyttö kenkien valmistuksessa on ollut runsasta jo viimeisen parin vuoden aikana. Esimerkiksi Adidas on valmistanut jo satoja tuhansia kenkiä 3D-tulostamalla – tai tarkemmin ottaen kenkien välipohjia. 3D-tulostus mahdollistaa joustavat ja optimoidut kennorakenteet joten kengät sopivat hyvin valmistusmenetelmän käyttökohteeksi. Carbon 3D esitteli osastollaan paitsi kenkiä, myös eri urheilulajeissa käytettäviä kypäriä. Käyttökohdehan on periaatteessa aivan sama – joustavan ja miellyttävän kennorakenteen valmistaminen, mahdollisesti jopa asiakasräätälöidysti. Carbon 3D aloitti yhteistyön kypärävalmistaja Riddelin kanssa NFL-kypärien osalta ja lienee tällä hetkellä maailman yleisin laitevalmistaja tämän puolen käyttökohteisiin. Kypärärakenteiden 3D-tulostusmahdollisuudet eivät rajoitu pelkästään urheiluun, vaan sillä on suurta potentiaalia myös turvatuotteiden puolella. Tästä esimerkkinä mm. nyrkkeilyhanskat ja erilaiset älykypärätuotteet armeijapuolelle.

Muista kuluttajapuolen tuotteista messuilta jäi mieleen erilaiset silmälasien valmistajat, joita näkyi edustettuna useampia. 3D-tulostuksen tarjoama räätälöinti mahdollistaa tällekin puolella sellaisia etuja, joista jotkin kuluttajat ovat valmiita maksamaan. Käyttökohde on sen verran kysytty, että esimerkiksi laitevalmistaja Formlabs on tehnyt sivuilleen ohjeen (https://formlabs.com/blog/3d-printed-glasses-frames-eyewear/) niiden valmistamiseen liittyen.

Kuluttajatuotteista voimmekin siirtyä vaatteisiin liittyvään 3D-tulostukseen. Kiinnostus muoti- ja vaateteollisuuden puolella 3D-tulostukseen on kova, sillä vihreät arvot ja kiertotalous ovat tämän hetken kuumimpia trendejä. Muotiteollisuus (fashion industry) on merkittävästi ympäristöhaittoja tuottava toimiala ja tuottaa lähes 10 % kaikista (ihmisten tuottamista) kasvihuonepäästöistä. Jätettä ja hukkaa syntyy prosessin kaikissa vaiheissa valmistuksesta loppukäyttöön saakka.

Aivan samaan tapaan kuin perinteisenkin teollisuuden osalta, 3D-tulostuksen hyödyntäminen voi potentiaalisesti vaikuttaa toimitusketjun kustannuksiin, päästöihin ja hukkaan monessa eri vaiheessa prosessia. Tämän lisäksi toimialan sidosryhmät ovat alkaneet vaatia muutosta toimintatapoihin entistä äänekkäämmin ja 3D-tulostus voisi olla vastaus ainakin osaan ongelmista. Jos otetaan esimerkiksi huomioon valmistuksen eräkoot – perinteisesti halpatuotteita valmistaessa niitä tehdään suuria määriä, jotta se on kustannustehokasta ja kannattavaa valmistusprosessin kannalta. Loppujen lopuksi kuitenkin merkittävät määrät valmistetuista tuotteista päätyy jopa käyttämättöminä kaatopaikoille! 3D-tulostuksen tuomia etuja ovat mm. hyvä soveltuvuus piensarjatuotantoon, asiakasräätälöitävyys ja tulevaisuudessa todennäköisesti myös erilaisten kierrätysmateriaalien käyttömahdollisuudet.

Messuilla oli hyvä esitys AMGTA (Additive Manufacturer Green Trade Association) yhdistykseltä, jossa esiteltiin vastikään tehdyn LCA-tutkimuksen tuloksia. Tutkimuksessa valmistettiin 16000 kpl 3-ulotteisia logoja 8000 pariin kenkiä. Tuloksien mukaan 3D-tulostaminen vähensi materiaalinkulutusta 48%, kasvihuonepäästöjä 24.8% ja energiankulutusta 64%. Yhdistys julkaisemat tutkimustulokset löytyvät osoitteesta: https://amgta.org/amgta-research/

Vihreiden arvojen ja kestävän kehityksen lisäksi taustalla on toki muutkin syyt. Henkilökohtaisten luksustavaroiden globaalit markkinat kasvoivat edellisvuotena 22% ja ovat tällä hetkellä 353 miljardia euroa. Maailman suurin 3D-tulostinten valmistaja Stratasys piti messuilla esityksen siitä, miten yritys pyrkii mullistamaan muotialan käytäntöjä ja tuotantoa. Yritys on tunnistanut kuluttajapuolelta kolme kohdesegmenttiä, joiden tarpeisiin se pyrkii vastaamaan tuomalla 3D-tulostuksen muotiteollisuuden työkaluksi – vaatetus, laukut ja asusteet ja jalkineet. Näihin liittyvien esimerkkien lisäksi yrityksellä oli messuosastollaan lukuisia esimerkkejä saman tekniikan hyödyntämisessä esimerkiksi autoteollisuuden tarpeisiin autojen sisustusosissa.

3D-tulostuksen hyödyntäminen muoti- ja vaatetuotantoon ei sinänsä ole uusi asia sillä ensimmäiset esimerkit tästä löytyvät jo vuodelta 2000. Tyypillisesti 3D-tulostamalla valmistetut vaatekappaleet ovat kuitenkin olleet kovia ja sitä kautta vaatetukseen epäkäytännöllisiä.

Tällä hetkellä tutkimuksessa on painopisteenä joustavampien ja kankaan tapaisten rakenteiden valmistaminen 3D-tulostamalla. Joustavat materiaalit ja kudotun kantaan tapaiset geometriset muodot mahdollistavat rakenteet, jotka ovat jo hyvin lähellä perinteistä kangasta. Lisäksi yhtenä painopisteenä on luonnollisestikin erilaisten kierrätysmateriaalien käyttäminen raaka-aineena.

Vaikka 3D-tulostetuista kankaista tuleekin helposti mieleen muotiteollisuus, löytyy vastaavia tarpeita ja potentiaalia monilta eri aloilta, esimerkiksi avaruus- ja lentoteollisuudesta ja puolustusvoimista. Kun 3D-tulostettuihin kankaisiin yhdistetään esimerkiksi sähköä johtavat rakenteet, voidaan puhua jo hi-tech tuotteista.

Vaatteista ja muodeista voidaankin sujuvasti siirtyä taiteen puolelle. Muotoilijat ja taiteilijat ovat yksi 3D-tulostuksen ensimmäisiä hyödyntäjiä ja tyypillisesti alan messuilla löytyy hienoja esimerkkejä siitä, miten valmistusmenetelmää on erilaisissa taideteoksissa hyödynnetty. Tilanne oli sama tälläkin kertaa. Erilaisia taideteoksia suuremmassa ja pienemmässä mittakaavassa löytyi useilta eri osastoilta, eri 3D-tulostustekniikoilla ja materiaaleilla valmistettuna. On kuitenkin hyvä huomioida, että valtaosa taideteoksista jälkikäsitellään jollain tapaa – tyypillisesti viimeistellään hiomalla ja maalaamalla käsityönä. Tilanne on ollut pitkälti sama myös teollisella puolella mutta viime vuosina markkinoille on tullut runsaasti jälkikäsittelyjärjestelmiä tilannetta helpottamaan. Ne on kuitenkin suunniteltu teollisuuden tarpeet edellä eli soveltuvat pienten ja keskisuurten kappaleiden viimeistelyyn. Suuret kappaleet, kuten seuraavassa kuvassa näkyvät patsaat, viimeistellään edelleen käsin. Kyseiset kappaleet on valmistettu suuren kokoluokan pursotukseen perustuvilla tulostimilla (Inzert3D, Builder3D).

Viimeisenä kuluttajapuolen nostona muutama esimerkki soittimista. 3D-tulostusta on käytetty erilaisten soittimien valmistamiseen jo useamman vuoden ajan. Maailmalta löytyy esimerkkejä jo useamman vuoden ajalta mitä erilaisimmista 3D-tulostetuista soittimista. Yksi 3D-tulostusalan guruista, Olaf Diegel, on tunnettu siitä, että hän valmistaa näyttäviä ja taiteellisia sähkökitaroita valikoiduilla asiakkaille. Tyypillisesti menetelmänä on jauhepetitulostus ja materiaalina nylon, mutta hän on tulostanut sähkökitaroita myös ruostumattomasta teräksestä.

Tänä vuonna messuilla oli esillä Olafin kokoelmasta kaksi kitaraa: viimeisin kitara, joka oli valmistettu Stratsysin laitteilla sekä aiemmin valmistettu sähkökitara, jossa kitaran sisällä pyörivät rattaat tuovat oman visuaalisen lisänsä soittimeen. Modixin osastolla oli puolestaan esillä 3D-tulostettu sello, jota muusikko messujen aikaan soitti. Sello oli Forte3D (https://www.forte3d.com/) yrityksen patentilla mallisuojaama, hiilikuitukomposiitista 3D-tulostettu soitin.

Viimeisenä mutta ei vähäisimpänä esimerkkinä 3D-tulostetusta soittimesta, robottitulostusvalmistaja CEADin osastolta oli esillä Savonian valmistama 3D-tulostettu Cajon -soitin. Soitin valmistettiin Savonialla robottitulostuksella UPM Formi puukuitukomposiitista. Etupaneeli on laserleikattua vaneria. 3D-tulostuksen tuomia etuja soitinrakennukseen ovat mm. asiakasräätälöitävyys ja muotoilun vapaus mutta potentiaalisesti vieläkin suurempia etuja ovat erilaisten sisäisten rakenteiden ja uusien tulostusmateriaalien tuomat akustiset ominaisuudet. 3D-tulostuksella voidaan saavuttaa vastaavia etuja myös kaiutinvalmistuksen puolella – sisäisten kanavien ja rakenteiden optimointi voi tuoda näissä käyttökohteissa etuja, joita ei perinteisellä valmistusmenetelmällä ole mahdollista saada.

Antti Alonen

tki-asiantuntija

Savonia-ammattikorkeakoulu

Tämä artikkeli on toteutettu 3D-tulostuksen yhteishankkeessa (3DTY). Hankkeen verkkosivut löytyvät osoitteesta: www.3dty.fi

Hanke rahoitetaan Uudistuva ja osaava Suomi 2021–2027 (EAKR) rahoitusohjelman valtakunnallisesta innovaatio- ja osaamisverkostot teemasta, jonka hallinnoiva viranomainen on Etelä-Savon ELY-keskus.